模板加工系统的制作方法

本技术涉及缝纫机,具体而言,涉及一种模板加工系统。

背景技术:

1、服装模板机安装完成的模板由工人放入模板库内,然后由工人将模板库运送至上料位置进行上料,然后模板被人工运送至缝纫机所在的加工位置进行加工,加工完成的模板由工人搬离加工位置并被送入模板库,工人将模板库运送至下料位置进行下料。

2、然而,模板全程由人工进行搬送比较费时、费力,增加了模板的加工时间,导致模板加工效率较低。

技术实现思路

1、本实用新型的主要目的在于提供一种模板加工系统,以解决现有技术中的模板加工效率较低的问题。

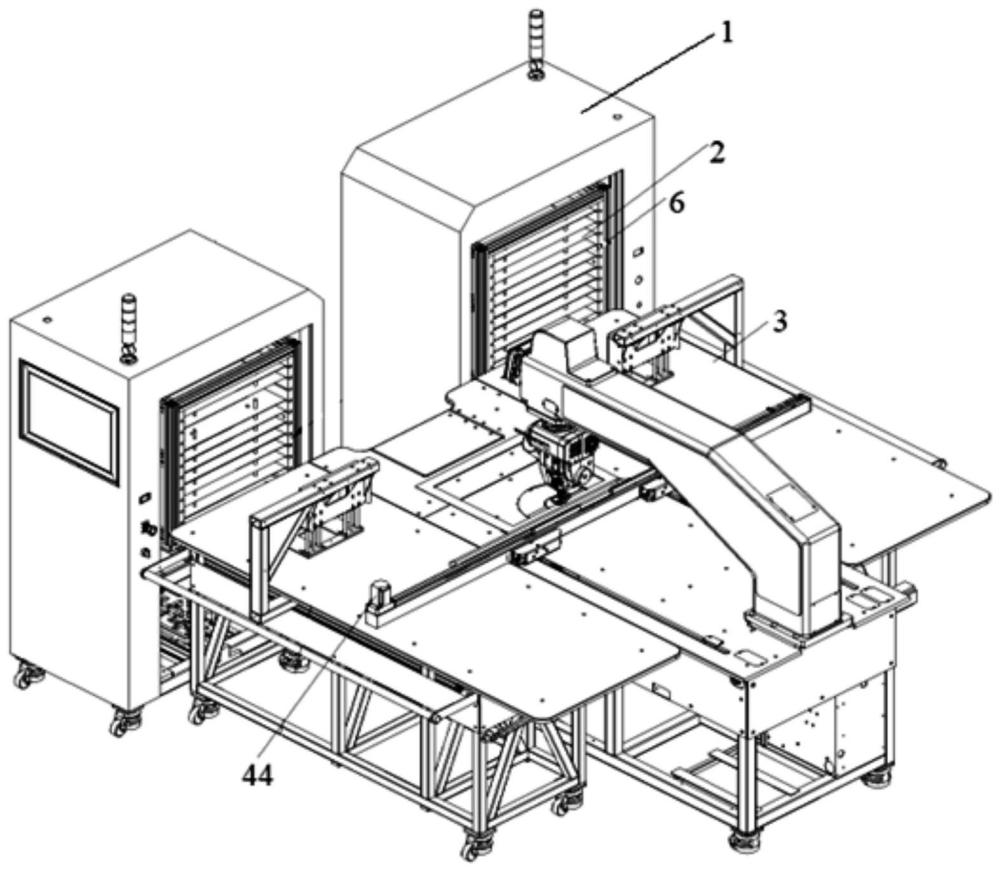

2、为了实现上述目的,本实用新型提供了一种模板加工系统,包括:自动上下料装置,包括用于承载模板库的承载板,模板库用于容纳多个模板,承载板沿第一预设方向可往复地运动,以将相应的模板运送至上料位置;自动送料装置,包括沿第二预设方向可移动地设置的第一卡爪组件,第一卡爪组件用于抓取位于上料位置的模板,以通过第一卡爪组件将模板由上料位置移动至待加工位置;搬运组件,包括第二卡爪组件,第二卡爪组件用于抓取位于待加工位置的模板,第二卡爪组件沿第三预设方向可移动地设置,以将模板由待加工位置转移至缝纫机的机头的下方,以进行缝纫加工;第一预设方向、第二预设方向以及第三预设方向中的任意两个相互垂直地设置;其中,第一卡爪组件和第二卡爪组件均包括定位部件和抓钩部件,定位部件具有用于与模板的定位柱贴合的第一贴合面,抓钩部件具有用于与模板的定位柱贴合的第二贴合面,抓钩部件相对于定位部件可转动地设置,以将定位柱卡紧在第一贴合面和第二贴合面之间或与定位部件之间形成用于供定位柱移入或移出的通过开口。

3、进一步地,自动上下料装置还包括:第一传动组件,第一传动组件包括传动丝杠、螺纹连接套和连接块,传动丝杠上设置有传动螺纹,螺纹连接套套设在传动丝杠上并与传动螺纹螺纹连接,连接块设置在螺纹连接套上,连接块与承载板连接,以在传动丝杠转动时带动承载板沿第一预设方向作往复直线运动;驱动件,驱动件与传动丝杠驱动连接,以驱动传动丝杠往复转动。

4、进一步地,模板库沿第二预设方向可移动地安装在承载板上,模板库的底部设置有定位板;自动上下料装置还包括限位板,限位板安装在承载板上,限位板与定位板限位配合,以在模板库到达预设安装位置时通过限位板与定位板之间的限位作用阻挡模板库继续沿第二预设方向运动。

5、进一步地,承载板的中部设置有贯穿承载板的两个板面的避让孔;自动上下料装置还包括第一限位组件,第一限位组件包括第一限位轴和第一限位驱动件,第一限位驱动件与第一限位轴驱动连接,以驱动第一限位轴相对于承载板运动,以使第一限位轴具有其自由端位于承载板下方的第一避让位置和其自由端由避让孔伸出至承载板的上方的第一限位位置,以在模板库到达预设安装位置时,第一限位驱动件驱动第一限位轴切换至第一限位位置;其中,当第一限位轴处于第一限位位置时,第一限位轴的部分杆段与限位板相对,以将定位板夹设在第一限位轴和限位板之间。

6、进一步地,自动上下料装置还包括:支撑框和第二限位组件,承载板沿第一预设方向可移动地设置在支撑框内;各个模板沿第二预设方向可滑动地安装在模板库内;其中,第二限位组件包括第二限位驱动件和第二限位轴,第二限位驱动件设置在支撑框上,第二限位驱动件与第二限位轴驱动连接,以驱动第二限位轴相对于支撑框运动,以使第二限位轴具有用于避让模板库的第二避让位置和用于对模板库内的模板进行限位的第二限位位置;其中,在承载板带动模板库沿第一预设方向运动时,通过驱动第二限位轴处于第二限位位置,使第二限位轴对经过其的模板依次进行限位。

7、进一步地,自动送料装置还包括:第一定位轴,第一定位轴位置可调节地设置,第一定位轴与模板上的定位孔相配合,以在第一卡爪组件带动模板运动至待加工位置时,通过使第一定位轴插入定位孔内使模板定位在待加工位置。

8、进一步地,自动送料装置还包括:升降组件,升降组件包括升降驱动件和升降驱动轴,升降驱动轴与第一卡爪组件连接,以在第一卡爪组件与位于待加工位置的模板分离后,带动第一卡爪组件上升至预设高度,以避免第一卡爪组件与模板之间发生干涉;连接架和驱动组件,驱动组件与连接架驱动连接,升降组件安装在连接架上,以驱动连接架和升降组件沿第二预设方向做往复直线运动。

9、进一步地,搬运组件还包括传动滑块、同步带和驱动电机,同步带沿第三预设方向延伸,驱动电机与同步带驱动连接,传动滑块固定设置在同步带上,传动滑块与第二卡爪组件连接,以使驱动电机驱动第二卡爪组件沿第三预设方向移动。

10、进一步地,定位部件具有第一卡紧槽,第一贴合面为第一卡紧槽的槽壁;和/或,抓钩部件具有第二卡紧槽,第二贴合面为第二卡紧槽的槽壁;和/或,第一卡爪组件和第二卡爪组件均包括第二定位轴和第一连接板,抓钩部件和定位部件均设置在第一连接板的上方,第二定位轴穿设在定位部件、抓钩部件和第一连接板上,抓钩部件绕第二定位轴相对于定位板和第一连接板可转动地设置;和/或,第一卡爪组件为多个,多个第一卡爪组件沿模板的待夹持侧边的方向间隔设置;和/或,第二卡爪组件为多个,多个第二卡爪组件沿模板的待夹持侧边的方向间隔设置。

11、进一步地,第一卡爪组件和第二卡爪组件均包括第一连接板、第二定位轴、第三定位轴和驱动部件,抓钩部件通过第二定位轴与第一连接板铰接,第一连接板上设置有弧形槽,第三定位轴与抓钩部件连接并可滑动地穿设在弧形槽内,驱动部件与第三定位轴驱动连接,以通过第三定位轴带动抓钩部件绕第二定位轴转动,以使抓钩部件相对于定位部件可转动地设置;其中,驱动部件包括驱动活塞缸和驱动块,驱动块上设置有条形的驱动孔,第三定位轴穿设在驱动孔内,驱动活塞缸的活塞杆与驱动块连接,以驱动驱动块移动。

12、应用本实用新型的技术方案,模板加工系统包括自动上下料装置、自动送料装置和搬运组件,自动上下料装置包括用于承载模板库的承载板,模板库用于容纳多个模板;自动送料装置包括第一卡爪组件,搬运组件包括第二卡爪组件,第一卡爪组件和第二卡爪组件均包括定位部件和抓钩部件,定位部件具有用于与模板的定位柱贴合的第一贴合面,抓钩部件具有用于与模板的定位柱贴合的第二贴合面。自动上下料装置的承载板带动模板库中的模板沿第一预设方向运动至上料位置,自动送料装置通过第一卡爪组件将模板由上料位置运送到待加工位置,搬运组件的第二卡爪组件将模板由待加工位置运送至缝纫机的机头的下方,以进行缝纫加工,进而实现了模板的自动化运送,减少了模板的加工时间,从而解决了现有技术中的模板加工效率较低的问题,提高了模板的加工效率,降低了生产成本。

技术特征:

1.一种模板加工系统,其特征在于,包括:

2.根据权利要求1所述的模板加工系统,其特征在于,所述自动上下料装置(1)还包括:

3.根据权利要求1所述的模板加工系统,其特征在于,

4.根据权利要求3所述的模板加工系统,其特征在于,

5.根据权利要求1所述的模板加工系统,其特征在于,所述自动上下料装置(1)还包括:

6.根据权利要求1所述的模板加工系统,其特征在于,所述自动送料装置(3)还包括:

7.根据权利要求1所述的模板加工系统,其特征在于,所述自动送料装置(3)还包括:

8.根据权利要求1至7中任一项所述的模板加工系统,其特征在于,

9.根据权利要求1至7中任一项所述的模板加工系统,其特征在于,

10.根据权利要求1所述的模板加工系统,其特征在于,

技术总结

本技术提供了一种模板加工系统,包括:自动上下料装置,包括用于承载模板库的承载板,模板库用于容纳多个模板,承载板沿第一预设方向可往复地运动,以将相应的模板运送至上料位置;自动送料装置,包括沿第二预设方向可移动地设置的第一卡爪组件,第一卡爪组件用于抓取位于上料位置的模板,以通过第一卡爪组件将模板由上料位置移动至待加工位置;搬运组件,包括第二卡爪组件,第二卡爪组件用于抓取位于待加工位置的模板,第二卡爪组件沿第三预设方向可移动地设置,以将模板由待加工位置转移至缝纫机的机头的下方,以进行缝纫加工,本技术的模板加工系统解决了现有技术中的模板加工效率较低的问题。

技术研发人员:林铭浩,陈海发

受保护的技术使用者:浙江中捷缝纫科技有限公司

技术研发日:20230920

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!