自动送盘机构的制作方法

本技术属于货物输送领域,特别涉及到了一种输送料盘的结构。

背景技术:

1、现有的小型产品或者小型工件在某一道工序完成之后,往往需要将其摆放在料盘中,并将料盘进行堆叠存放;目前料盘的堆叠处理多为人工进行,通过人工将料盘依次堆叠之后,在搬运至存放地点进行存放,但是该种堆叠方式不仅效率低下,且人工成本高。

技术实现思路

1、为了解决上述问题,本实用新型的目的在于提供一种自动送盘机构,该机构可以自动输送料盘,并可以自动堆叠料盘,效率更高,人工成本更低。

2、本实用新型的另一个目的在于提供一种自动送盘机构,该机构可以更加精准的将料盘对准位置,以进行堆叠。

3、为了实现上述目的,本实用新型的技术方案如下。

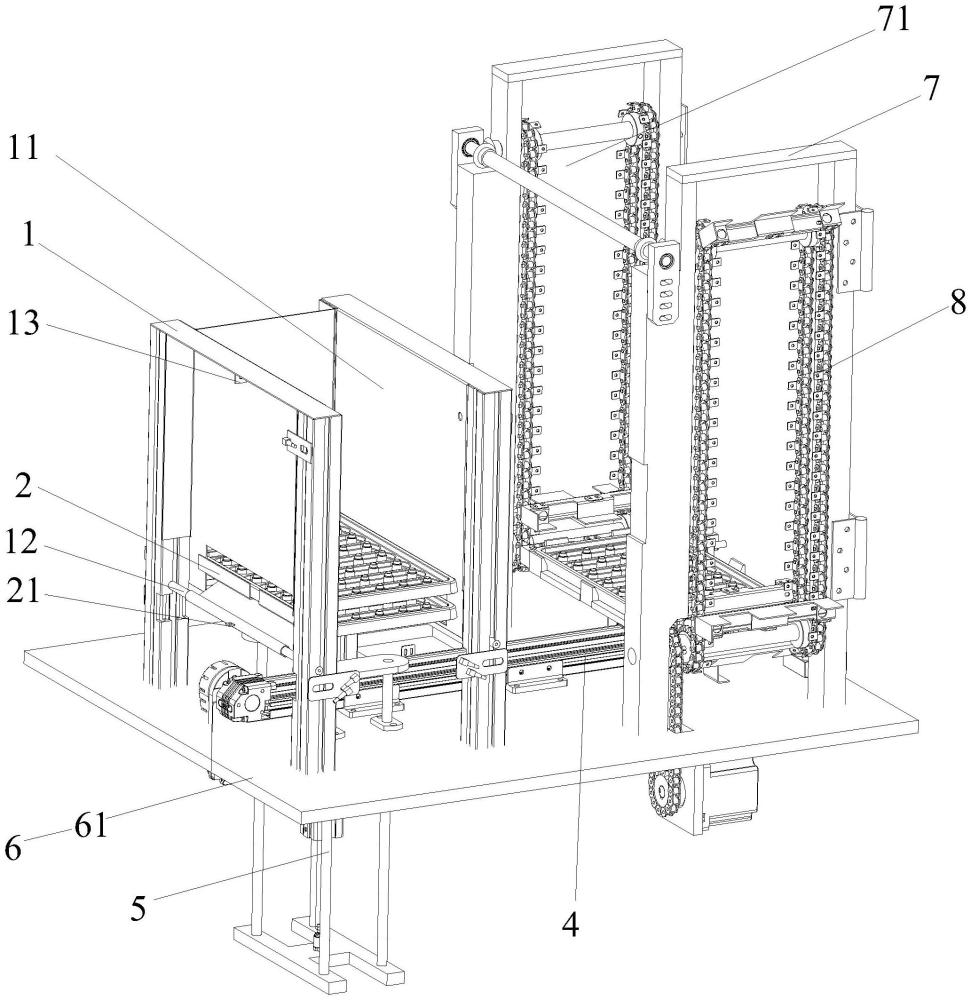

4、一种自动送盘机构,其特征在于,该机构包括有:

5、存料架,所述存料架内设置有用于堆叠装有工件的料盘的存料空间;

6、用于阻挡存料空间下端处料盘的阻挡件,所述阻挡件活动设置在存料架上,且与存料空间下端位置对应;

7、运输件,所述运输件上设置有用于承载料盘的承载位;

8、用于驱动运输件的料盘输送组件,所述运输件设置在料盘运动组件上,所述料盘输送组件一端伸入至存料架内,且位于存料空间下方;

9、用于将料盘顶升至存料空间内的顶升组件,所述顶升组件设置在料盘输送组件一端的下方。

10、通过运输件上承载装有定子的料盘,并通过料盘输送组件将运输件送至其一端后,此时料盘位于料盘输送组件一端处,即位于存料空间下方;再通过位于料盘输送组件一端下方的顶升组件将料盘顶升至存料空间内,此时阻挡件活动以避开被顶升组件顶起的料盘,此前被阻挡件阻挡的堆叠好的料盘堆叠在被顶升组件顶起的料盘上,并且顶升组件持续进行顶升;最后在阻挡件复位后,顶升组件退出存料空间,由阻挡件阻挡并承载堆叠好的料盘;在该机构中,其可以自动输送料盘,并可以自动堆叠料盘,效率更高,人工成本更低;且基于料盘输送组件一端伸入至存料架内,以位于存料空间下方,使得料盘输送组件可以配合运输件更加精准的将料盘输送至被顶升的位置,更有利于料盘的堆叠。

11、进一步的,所述阻挡件包括有至少两个活动状态,第一个状态位于存料空间内以与存料空间下端位置对应,进行阻挡料盘;另一个状态脱离存料空间,以使顶升组件将料盘顶升至存料空间内。阻挡件该两个状态,分别用于在阻挡承载料盘,以及在顶升组件顶起料盘时进行避让。

12、进一步的,所述存料架上设置有旋转轴,所述阻挡件一端可旋转式套接在旋转轴上,所述阻挡件另一端伸入至存料空间下端处;所述存料架上还设置有用于使阻挡件复位的复位弹簧,所述复位弹簧上下两端分别与存料架、阻挡件一端连接。顶升组件顶起料盘时,在被顶升组件顶起的料盘的推动下,阻挡件旋转脱离存料空间,顶升组件继续顶升料盘,此时阻挡件在复位弹簧的作用下复位,顶升组件退出存料空间时,由阻挡件继续阻挡并承载堆叠好的料盘。

13、进一步的,所述阻挡件下侧为导向斜面,所述阻挡件上侧为承载平面。导向斜面的设置,使得阻挡件被抵持时,可以更加顺畅的旋转脱离存料空间;承载平面的设置,可以更加稳定的阻挡并承载堆叠好的料盘。

14、进一步的,所述阻挡件数量为两个以上,两个以上阻挡件分别设置在存料空间下端的两侧处。两个阻挡件可以更平稳的阻挡并承载堆叠好的料盘。

15、进一步的,所述料盘输送组件包括有驱动运输件往复运动的电机输送组件,所述运输件设置在电机输送组件上,所述电机输送组件一端伸入至存料架内,且位于存料空间下方。该电机输送组件的设置,可以根据需要实时控制运输件的位置,以与定子夹取组件更加精准的配合,将定子摆满料盘。

16、进一步的,顶升组件包括有顶升气缸、顶升联动件和两个以上的顶升件,两个以上的顶升件均设置在顶升联动件上,所述顶升气缸的输出轴与顶升联动件连接;所述运输件上设置有两个以上顶升孔,两个以上的顶升件均位于料盘输送组件一端下方,且两个以上的顶升件分别与两个以上的顶升孔对应。顶升组件顶升时,通过顶升气缸的输出轴驱动顶升联动件上下运动,进而通过顶升联动件同时带动两个顶升件上下运动,在顶升件上升运动时,通过顶升孔将运输件上的料盘顶升至存料空间,顶升件下降运动时,从顶升孔内推出。

17、进一步的,所述运输件的承载位四端处均设置有用于防止料盘脱离的防脱块。运输件上侧面的四端处的防脱块的设置,可以保持运输件上的料盘的位置;以在运输料盘以及顶升料盘的时候,使得料盘位置更加稳定。

18、进一步的,该机构还包括有的料盘架,所述料盘架内设置有用于堆叠空料盘的存盘空间,所述料盘输送组件另一端伸入至料盘架内,且位于存盘空间下方;且所述料盘架上还设置有用于将存盘空间内空料盘输送至料盘输送组件另一端上的取盘组件,所述取盘组件设置在存盘空间内,且与料盘输送组件另一端对应。料盘架的设置,使得料盘输送组件上的空料盘的放置,也无需人工操作,可以有效的降低人工成本,提高效率。具体的,当料盘输送组件的运输件在电机输送组件带动下,运动至料盘架内时,通过取盘组件的工作,以将空料盘放置在运输件上。

19、进一步的,所述取盘组件包括有两组循环链条和链条驱动电机,两组循环链条分别设置在料盘架两侧,所述链条驱动电机与两组循环链条传动连接,以驱动两组循环链条分别在料盘架两侧循环转动;所述循环链条上设置有多个承托件,两组循环链条上对应的承托件之间形成有用于承托料盘的承托位。链条驱动电机驱动两组循环链条在料盘架两侧循环旋转,以使得循环链条上的多个承托件在料盘架对应侧边循环旋转,以实现由上至下的多个承托位上的料盘依次下放至运输件上。

技术特征:

1.一种自动送盘机构,其特征在于,该机构包括有:

2.根据权利要求1所述的一种自动送盘机构,其特征在于,所述阻挡件包括有至少两个活动状态,第一个状态位于存料空间内以与存料空间下端位置对应,进行阻挡料盘;另一个状态脱离存料空间,以使顶升组件将料盘顶升至存料空间内。

3.根据权利要求2所述的一种自动送盘机构,其特征在于,所述存料架上设置有旋转轴,所述阻挡件一端可旋转式套接在旋转轴上,所述阻挡件另一端伸入至存料空间下端处;所述存料架上还设置有用于使阻挡件复位的复位弹簧,所述复位弹簧上下两端分别与存料架、阻挡件一端连接。

4.根据权利要求3所述的一种自动送盘机构,其特征在于,所述阻挡件下侧为导向斜面,所述阻挡件上侧为承载平面。

5.根据权利要求3所述的一种自动送盘机构,其特征在于,所述阻挡件数量为两个以上,两个以上阻挡件分别设置在存料空间下端的两侧处。

6.根据权利要求1所述的一种自动送盘机构,其特征在于,所述料盘输送组件包括有驱动运输件往复运动的电机输送组件,所述运输件设置在电机输送组件上,所述电机输送组件一端伸入至存料架内,且位于存料空间下方。

7.根据权利要求6所述的一种自动送盘机构,其特征在于,顶升组件包括有顶升气缸、顶升联动件和两个以上的顶升件,两个以上的顶升件均设置在顶升联动件上,所述顶升气缸的输出轴与顶升联动件连接;所述运输件上设置有两个以上顶升孔,两个以上的顶升件均位于料盘输送组件一端下方,且两个以上的顶升件分别与两个以上的顶升孔对应。

8.根据权利要求6所述的一种自动送盘机构,其特征在于,所述运输件的承载位四端处均设置有用于防止料盘脱离的防脱块。

9.根据权利要求1所述的一种自动送盘机构,其特征在于,该机构还包括有的料盘架,所述料盘架内设置有用于堆叠空料盘的存盘空间,所述料盘输送组件另一端伸入至料盘架内,且位于存盘空间下方;且所述料盘架上还设置有用于将存盘空间内空料盘输送至料盘输送组件另一端上的取盘组件,所述取盘组件设置在存盘空间内,且与料盘输送组件另一端对应。

10.根据权利要求9所述的一种自动送盘机构,其特征在于,所述取盘组件包括有两组循环链条和链条驱动电机,两组循环链条分别设置在料盘架两侧,所述链条驱动电机与两组循环链条传动连接,以驱动两组循环链条分别在料盘架两侧循环转动;所述循环链条上设置有多个承托件,两组循环链条上对应的承托件之间形成有用于承托料盘的承托位。

技术总结

本技术属于货物输送领域,特别涉及到了一种自动送盘机构,该机构包括有:存料架,存料架内设置有存料空间;阻挡件,阻挡件活动设置在存料架上,且与存料空间下端位置对应;运输件,运输件上设置有用于承载料盘的承载位;料盘输送组件,运输件设置在料盘运动组件上,料盘输送组件一端伸入至存料架内,且位于存料空间下方;顶升组件,顶升组件设置在料盘输送组件一端的下方。在本技术中,其可以自动输送料盘,并可以自动堆叠料盘,效率更高,人工成本更低;且基于料盘输送组件一端伸入至存料架内,以位于存料空间下方,使得料盘输送组件可以配合运输件更加精准的将料盘输送至被顶升的位置,更有利于料盘的堆叠。

技术研发人员:颜伟伟

受保护的技术使用者:深圳市平盛自动化设备有限公司

技术研发日:20230927

技术公布日:2024/5/8

- 还没有人留言评论。精彩留言会获得点赞!