一种料箱自动对中装置的制作方法

本技术涉及芯片加工,具体涉及一种料箱自动对中装置。

背景技术:

1、随着近年来半导体产品的市场需求逐年递增,如何在保证品质的前提下提高生产效率已然成为了各大半导体产品生产企业最为关注的问题之一。

2、推进半导体产品的生产设备自动化势在必行。通过对半导体产品生产过程的深入剖析,减少人员接触、减少流转次数是保证品质、提高生产效率最有效的方法,现有的芯片料片加工过程中,为了与设备适配。采用小车承载料箱,然后,对料箱内的芯片拾取或将芯片储存到该料箱内。但是,小车将料箱放置到设备上,定位精度不高,会有10毫米左右的偏差,从而影响后续对芯片的拾取和储存。

技术实现思路

1、本实用新型的目的在于提供一种料箱自动对中装置,该结构实现了对料箱位置精确定位。

2、本实用新型的目的可以通过以下技术方案实现:

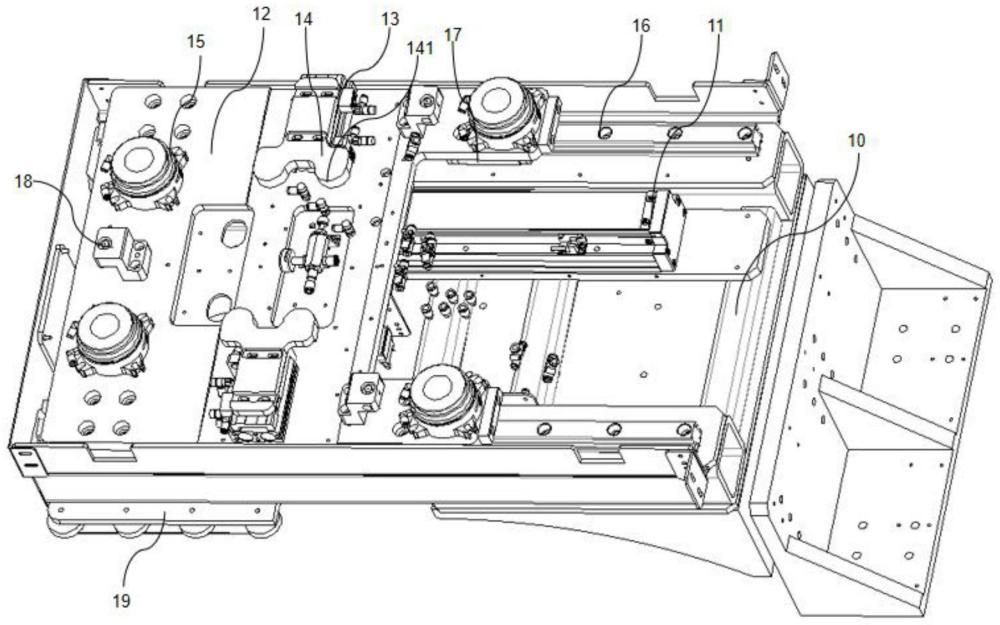

3、一种料箱自动对中装置,包括底座、安装在底座上的y轴直线驱动模组、由y轴直线驱动模组驱动的移动平台、对称设于移动平台上表面左、右两侧的相对的气缸、由气缸驱动的第一凸块、以及设于移动平台上表面用于承载料箱的多个浮动对中单元,该料箱的底面具有与第一凸块相适配的第二凸块;所述第一凸块呈v形结构,具有两个半圆的凸出部,所述第二凸块呈w形结构,具有与半圆的凸出部相适配的等腰三角形的凹口。

4、作为本实用新型进一步的方案:所述浮动对中单元为4个。

5、作为本实用新型进一步的方案:所述移动平台上表面设有多个支撑块,所述支撑块的上表面与浮动对中单元上表面齐平。

6、作为本实用新型进一步的方案:所述支撑块为3个。

7、作为本实用新型进一步的方案:所述底座顶面固定有一对导轨,所述导轨上设有滑块,所述移动平台固定在滑块上。

8、作为本实用新型进一步的方案:所述底座左、右两侧分别设有滚轮组。

9、本实用新型的有益效果:气缸驱动第一凸块向第二凸块移动,第一凸块的凸出部插入第二凸块的凹口中,在浮动对中单元浮动支撑作用下推动料箱,实现了料箱精确定位,而且减少了气缸推动料箱时产生的摩擦力,提高了效率。

技术特征:

1.一种料箱自动对中装置,其特征在于:包括底座、安装在底座上的y轴直线驱动模组、由y轴直线驱动模组驱动的移动平台、对称设于移动平台上表面左、右两侧的相对的气缸、由气缸驱动的第一凸块、以及设于移动平台上表面用于承载料箱的多个浮动对中单元,该料箱的底面具有与第一凸块相适配的第二凸块;所述第一凸块呈v形结构,具有两个半圆的凸出部,所述第二凸块呈w形结构,具有与半圆的凸出部相适配的等腰三角形的凹口。

2.根据权利要求1所述的料箱自动对中装置,其特征在于:所述浮动对中单元为4个。

3.根据权利要求1所述的料箱自动对中装置,其特征在于:所述移动平台上表面设有多个支撑块,所述支撑块的上表面与浮动对中单元上表面齐平。

4.根据权利要求3所述的料箱自动对中装置,其特征在于:所述支撑块为3个。

5.根据权利要求1所述的料箱自动对中装置,其特征在于:所述底座顶面固定有一对导轨,所述导轨上设有滑块,所述移动平台固定在滑块上。

6.根据权利要求1所述的料箱自动对中装置,其特征在于:所述底座左、右两侧分别设有滚轮组。

技术总结

本技术公开了一种料箱自动对中装置,包括底座、安装在底座上的Y轴直线驱动模组、由Y轴直线驱动模组驱动的移动平台、对称设于移动平台上表面左、右两侧的气缸、由气缸驱动的第一凸块、以及设于移动平台上表面用于承载料箱的多个浮动对中单元,该料箱的底面具有与第一凸块相适配的第二凸块,第一凸块呈V形结构,具有两个半圆的凸出部,第二凸块呈W形结构,具有与半圆的凸出部相适配的等腰三角形的凹口。使用时,通过气缸驱动第一凸块向第二凸块移动,第一凸块插入第二凸块中,在浮动对中单元浮动支撑作用下推动料箱,实现了料箱精确定位,而且减少了气缸推动料箱时产生的摩擦力,提高了效率。

技术研发人员:林海涛,赵凯,梁猛,吕治玮,周彪,裴明磊,裴广君

受保护的技术使用者:上海世禹精密设备股份有限公司

技术研发日:20231009

技术公布日:2024/5/27

- 还没有人留言评论。精彩留言会获得点赞!