一种配重提升装置的制作方法

本技术涉及机械制造和配重提升,具体而言,涉及一种配重提升装置。

背景技术:

1、目前,通过伸缩油缸的动作,可实现救援起重机的后配重升降。但后配重在被提升或下降过程中容易出现晃动,导致伸缩油缸的活塞杆与缸盖之间出现横向力,使缸盖的密封圈过早损坏,产生较大的变形并出现断裂的风险。

2、综上所述,存在如下技术问题:

3、后配重在被提升或下降过程中容易出现晃动,导致伸缩油缸的活塞杆与缸盖之间出现横向力,使缸盖的密封圈过早损坏,产生较大的变形并出现断裂的风险。

技术实现思路

1、本实用新型的主要目的在于提供一种配重提升装置,以解决现有技术中后配重在被提升或下降过程中容易出现晃动,导致伸缩油缸的活塞杆与缸盖之间出现横向力,使缸盖的密封圈过早损坏,产生较大的变形并出现断裂的风险的问题。

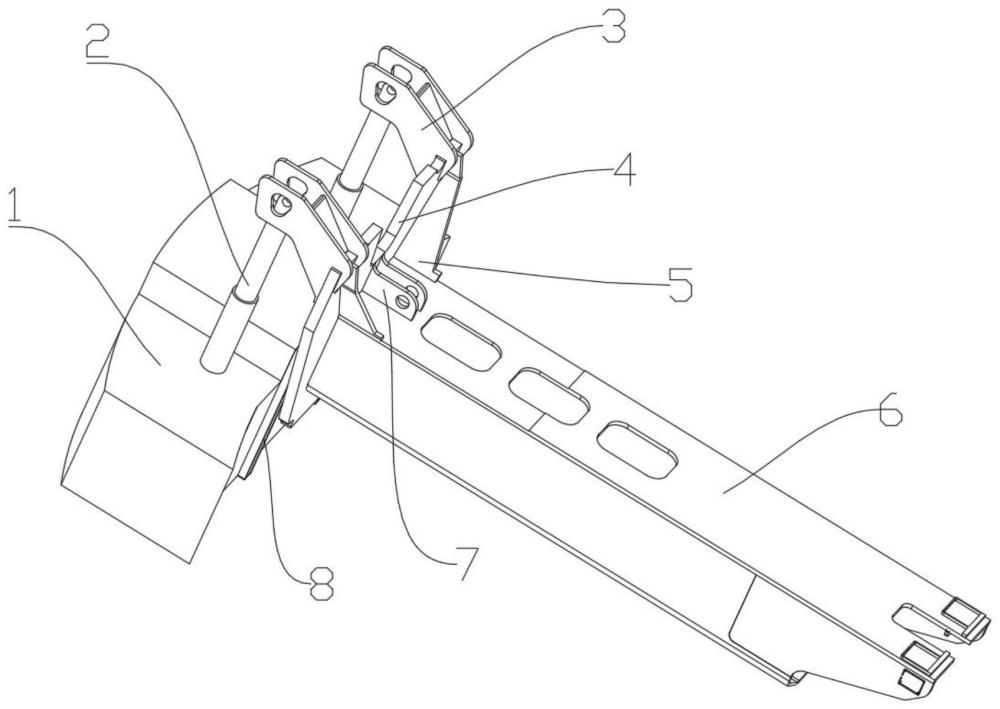

2、为了实现上述目的,根据本实用新型的一个方面,提供了一种配重提升装置,包括:

3、支撑臂;

4、连接板,所述连接板设置在支撑臂的端部;

5、导向块,所述导向块成对设置在连接板上;

6、连接件,所述连接件一端与连接板的上端固定连接;

7、伸缩油缸,所述伸缩油缸上端与连接件铰接;

8、后配重,所述后配重设置在伸缩油缸的下端;

9、导向槽,所述导向槽设置在后配重靠近连接板的一侧,所述导向槽成对设置并与导向块配合。

10、优选的,所述导向槽为燕尾槽,当导向槽为燕尾槽时,所述导向块为燕尾块,所述燕尾槽与燕尾块配合。

11、优选的,所述导向槽为矩形槽或t型槽,所述导向槽为矩形槽时,导向块为矩形块,所述导向槽为t型槽时,导向块为t型块。

12、优选的,所述连接板和支撑臂上设有第一加强肋和第二加强肋,支撑臂和连接板居中位置设有第二加强肋,第二加强肋起到增强支撑臂和连接板之间可靠性的作用,避免连接板和支撑壁中间受力过大导致连接板与支撑臂脱离或者之间产生距离间隙从而导致连接板和支撑臂之间产生振动,进而导致后配重产生晃动,同时设置第一加强肋,进一步实现左、中、右三位固定连接,进一步增强连接板与支撑臂之间的可靠连接,减少连接板与支撑臂之间的振动,进而引起的后配重的晃动。

13、优选的,所述导向槽上设有螺纹孔,所述后配重上设有与导向槽螺纹孔相对应的螺纹孔,所述导向槽与后配重通过螺柱和螺纹孔配合可拆卸连接。

14、优选的,所述支撑臂垂直连接板设置,所述导向槽与连接板平行设置,所述伸缩油缸轴线与导向槽平行设置,所述连接件与连接板焊接设置,所述伸缩油缸上端与连接件通过转轴铰接,所述伸缩油缸下端与后配重固定设置。

15、优选的,所述伸缩油缸伸缩行程小于导向槽长度。

16、优选的,当伸缩油缸收缩时,后配重通过导向块和导向槽配合结构向上移动。

17、优选的,当伸缩油缸伸长时,后配重通过导向块和导向槽配合结构向下移动。

18、应用本实用新型的技术方案,具有如下技术效果:

19、通过在后配重上设置相对后配重中心对称的一对导向槽,同时在连接板上对称设置一对与导向槽配合的导向块,其中导向槽设置为t型槽或燕尾槽结构,实现后配重前后左右四个自由度的限制,而上下自由度受到伸缩油缸的控制,保证了后配重仅仅在上下自由度上通过伸缩油缸控制,而前后左右自由度受到导向槽和导向块配合结构的限制,进而减少了配重的前后左右晃动,进而减少了活塞杆与缸盖之间的横向力的产生,进而减少了对缸盖密封圈的损坏,减少了因为较大变形而出现断裂的风险。具有减少后配重在被提升过程中出现的晃动,减少晃动导致伸缩油缸的活塞杆与缸盖之间出现横向力,减少缸盖的密封圈由于横向力过早损坏,产生较大的变形并出现断裂风险的技术效果。

技术特征:

1.一种配重提升装置,其特征在于,包括:

2.如权利要求1所述的配重提升装置,其特征在于,所述导向槽为燕尾槽,当导向槽为燕尾槽时,所述导向块为燕尾块,所述燕尾槽与燕尾块配合。

3.如权利要求1所述的配重提升装置,其特征在于,所述导向槽为矩形槽或t型槽,所述导向槽为矩形槽时,导向块为矩形块,所述导向槽为t型槽时,导向块为t型块。

4.如权利要求1所述的配重提升装置,其特征在于,所述连接板和支撑臂上设有第一加强肋和第二加强肋。

5.如权利要求1所述的配重提升装置,其特征在于,所述导向槽上设有螺纹孔,所述后配重上设有与导向槽螺纹孔相对应的螺纹孔,所述导向槽与后配重通过螺柱和螺纹孔配合可拆卸连接。

6.如权利要求1所述的配重提升装置,其特征在于,所述支撑臂垂直连接板设置,所述导向槽与连接板平行设置,所述伸缩油缸轴线与导向槽平行设置,所述连接件与连接板焊接设置,所述伸缩油缸上端与连接件通过转轴铰接,所述伸缩油缸下端与后配重固定设置。

7.如权利要求1所述的配重提升装置,其特征在于,所述伸缩油缸伸缩行程小于导向槽长度。

8.如权利要求1所述的配重提升装置,其特征在于,当伸缩油缸收缩时,后配重通过导向块和导向槽配合结构向上移动。

9.如权利要求1所述的配重提升装置,其特征在于,当伸缩油缸伸长时,后配重通过导向块和导向槽配合结构向下移动。

技术总结

本技术公开了一种配重提升装置,包括支撑臂;连接板,所述连接板设置在支撑臂的端部;导向块,所述导向块成对设置在连接板上;连接件,所述连接件一端与连接板的上端固定连接;伸缩油缸,所述伸缩油缸上端与连接件铰接;后配重,所述后配重设置在伸缩油缸的下端;导向槽,所述导向槽设置在后配重靠近连接板的一侧,所述导向槽成对设置并与导向块配合。具有减少后配重在被提升过程中出现的晃动,减少晃动导致伸缩油缸的活塞杆与缸盖之间出现横向力,减少缸盖的密封圈由于横向力过早损坏,产生较大的变形并出现断裂风险的优点。

技术研发人员:肖绪明,肖树杰,龚丹如,颜小飞,何波宏,舒小红,李继泉,王鹏宇,周焰鸿,刘亮亮,李友章

受保护的技术使用者:金鹰重型工程机械股份有限公司

技术研发日:20231010

技术公布日:2024/5/8

- 还没有人留言评论。精彩留言会获得点赞!