一种多形态物料自动装箱设备的制作方法

本技术涉及涉及装箱设备,具体为一种多形态物料自动装箱设备。

背景技术:

1、装箱机是一种将无包装的产品或者小包装的产品半自动或者自动装入运输包装的一种设备,其工作原理是将产品按一定排列方式和定量装入外箱中(瓦楞纸箱、塑料箱、托盘),并把外箱的开口部分闭合或封牢。按照装箱机的要求,它应具有纸箱成形(或打开纸箱)、计量、装箱的功能,有些还配有封口或者捆扎功能。

2、现有的装箱机一般只能针对特定尺寸的箱体进行装箱操作,如果产品的形态多样则需要多种形态的外箱进行装箱操作,仅能人工分拣或者设置多条装箱线路,成本较高,因此需要提供一种可以对多种形态的产品都能进行装箱的设备。

技术实现思路

1、本实用新型的目的在于提供一种多形态物料用的装箱机,解决现有的装箱设备仅能对固定尺寸的箱体进行装箱操作,灵活度低,对于不同装箱需求需要采用人工装箱,无形中增加了工人的劳动力,降低了装箱工作的工作效率的问题。

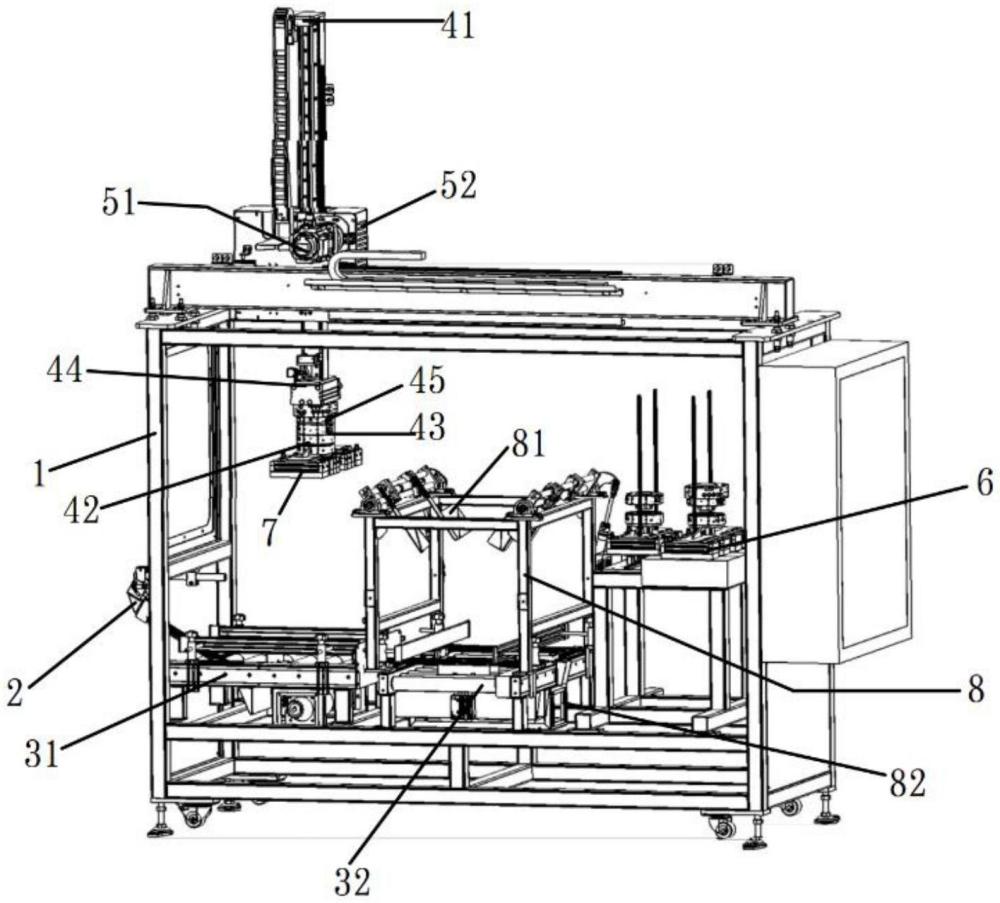

2、为解决上述问题,本实用新型通过以下技术方案予以实现:一种多形态物料自动装箱设备,包括:外框架;扫码机构,扫码机构用于识别产品上张贴的标签,扫描该标签可以确定当前产品的形态;第一输送带,第一输送带用于输送多种形态的产品;第二输送带,第二输送带用于输送外箱;所述的第一输送带和第二输送带垂直设置;机械臂,机械臂底部安装有快换装置;快换装置上方安装金属检测传感器,用于检测吸盘上方的金属片,判断吸盘是否安装在机械臂上;回转气缸,回转气缸安装在金属检测传感器上方,可以带动下方的海绵吸盘水平旋转;平移伺服电机和竖直伺服电机,平移伺服电机控制机械臂水平方向移动,竖直伺服电机控制机械臂竖直方向移动;吸盘放置架,可以放置不同尺寸的吸盘;内部撑箱机架,所述内部撑箱机架固定有撑箱板。

3、作为本实用新型优选的技术方案,所述第一输送带和第二输送带侧面安装有多个光电传感器用于判断产品以及外箱位置,防止堵料,所述的第一输送带和第二输送带滚筒处缝隙安装多个挡板。

4、作为本实用新型优选的技术方案,所述机械臂上设有压力检测传感器。

5、作为本实用新型优选的技术方案,所述撑箱板的位置由位于内部撑箱机架下方的两台伺服电机控制在导向轨上运动,根据外箱尺寸不同,可自动调节撑箱板间距。

6、作为本实用新型优选的技术方案,基于所述扫码机构扫描得到的产品物流信息,通过与系统交互,将系统内部指定的外箱输送至所述内部撑箱机架下方,并控制所述机械臂执行相应的装箱。

7、本实用新型提供了一种多形态物料自动装箱设备。具备以下有益效果:

8、1、本实用新型通过机械臂、撑箱装置、传输装置、快换装置的相互配合,将产品自动化装入箱体中,降低了高昂的人工成本,有效降低了劳动强度并且提高了工作效率;

9、2、本实用新型通过光电传感器检测传输带上产品运输进度,根据运输进度调节输送带的运行,有效降低能耗;

10、3、本实用新型通过扫码机构扫描箱体标签,获取产品的物流信息(包括产品形态),根据产品信息,自动选择合适的装箱策略以及外箱尺寸,相较于人工分拣,提高了产品的装箱效率,降低了产品分拣出错的风险。

技术特征:

1.一种多形态物料自动装箱设备,其特征在于,包括:

2.根据权利要求1所述的一种多形态物料自动装箱设备,其特征在于,所述第一输送带(31)和第二输送带(32)侧面安装有多个光电传感器(311)用于判断产品以及外箱位置,防止堵料,所述的第一输送带(31)和第二输送带(32)滚筒处缝隙安装多个挡板(312)。

3.根据权利要求1所述的一种多形态物料自动装箱设备,其特征在于,所述机械臂(41)上设有压力检测传感器(45)。

4.根据权利要求1所述的一种多形态物料自动装箱设备,其特征在于,所述撑箱板(81)的位置由位于内部撑箱机架(8)下方的两台伺服电机(82)控制在导向轨上运动,根据外箱尺寸不同,可自动调节撑箱板(81)间距。

5.根据权利要求1所述的一种多形态物料自动装箱设备,其特征在于,基于所述扫码机构(2)扫描得到的产品物流信息,通过与系统交互,将系统内部指定的外箱输送至所述内部撑箱机架(8)下方,并控制所述机械臂(41)执行相应的装箱。

技术总结

本技术公开了一种多形态物料自动装箱设备。包括外框架、第一输送带、第二输送带、机械臂、回转气缸、伺服电机、扫码机构、内部撑箱机架、透明管道和吸盘放置架。所述的第一输送带用于输送产品,产品具有多种形态;所述第二输送带用于输送外箱;所述机械臂底部安装有快换装置,可以快速更换多种尺寸的吸盘;所述回转气缸安装在快换装置上方,可以更改吸盘的水平角度;所述的伺服电机,可以控制机械臂在水平和竖直方向移动;所述的扫码机构能够扫描产品标签,获取产品信息以帮助机械臂选择合适尺寸的吸盘;所述的透明管道用于排出海绵吸盘空隙内的气体;所述的吸盘放置架可以放置不同尺寸的吸盘。

技术研发人员:李志强,杨国生

受保护的技术使用者:华凌光电(常熟)有限公司

技术研发日:20231023

技术公布日:2024/7/29

- 还没有人留言评论。精彩留言会获得点赞!