一种料罐自动找正结构的制作方法

本技术属于镍矿自动化生产,特别是涉及一种料罐自动找正结构。

背景技术:

1、在镍矿自动化生产中,需要使用料罐将镍矿原材料从存储区输送到生产线的进料口。然而,料罐在装料过程中,经常出现对不准进料口的问题。

2、目前,在装料过程中,料罐需要通过四根钢索进行吊装,吊装时料罐经常出现旋转的情况,旋转角度最大可达18°左右,从而导致料罐与进料口对不准,为了保证装料的正常进行,需要人工干预将旋转的料罐找正,随后才可以继续装料过程。

3、然而,传统工人干预的料罐找正方式,不但劳动强度大,而且导致人工成本和时间成本的大幅度增加。

技术实现思路

1、针对现有技术存在的问题,本实用新型提供一种料罐自动找正结构,摒弃了人工干预的料罐找正方式,料罐在吊装到生产线的进料口时,能够自动矫正20°以内的旋转,大幅度节约了人工成本和时间成本。

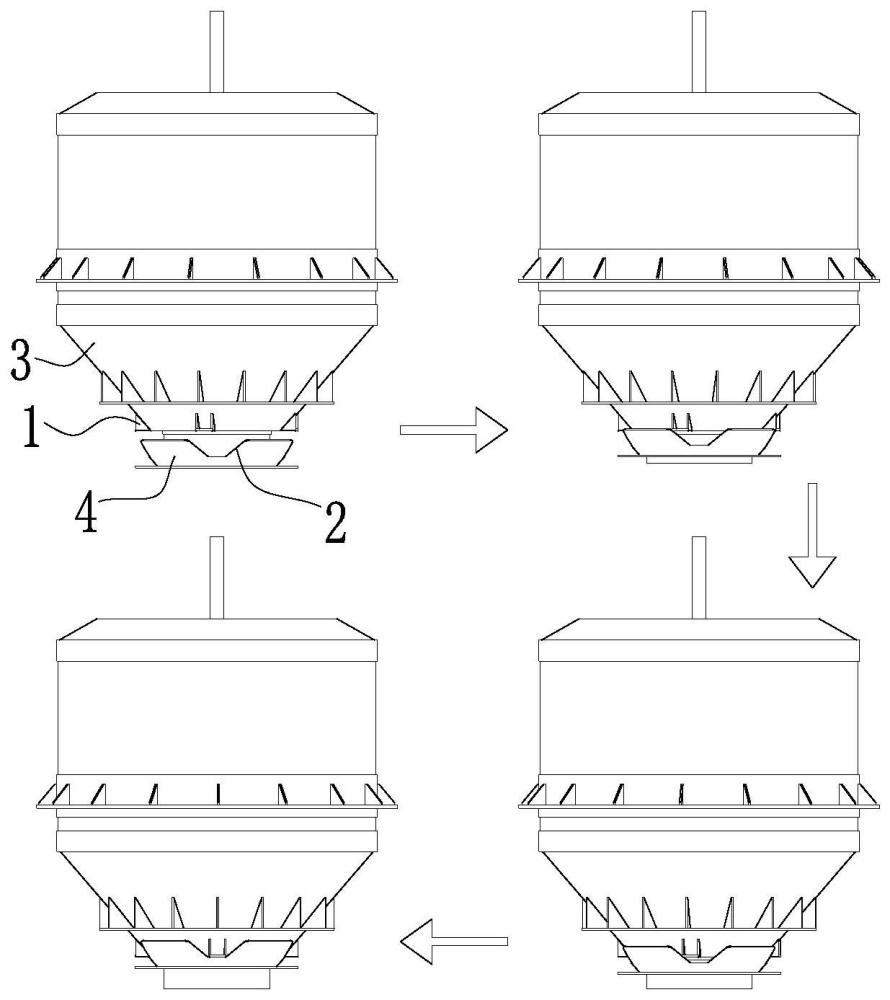

2、为了实现上述目的,本实用新型采用如下技术方案:一种料罐自动找正结构,包括定位块和定位槽;所述定位块焊接固定在料罐的底口处,定位块数量若干,若干定位块沿料罐底口周向均匀分布;所述定位槽设置在料罐的盆式底座上,定位槽作为盆式底座的豁口,定位槽数量若干,定位槽沿盆式底座周向均匀分布,定位槽与定位块数量相同且位置一一对应。

3、所述定位块由一块底部平板和两块三角肋板组成,三角肋板位于底部平板两侧,三角肋板与底部平板之间通过焊接方式固定连接。

4、所述定位槽的形状为v形,定位槽的槽底边为平直边,定位槽的斜边与盆式底座上边沿之间采用圆角过渡。

5、本实用新型的有益效果:

6、本实用新型的料罐自动找正结构,摒弃了人工干预的料罐找正方式,料罐在吊装到生产线的进料口时,能够自动矫正20°以内的旋转,大幅度节约了人工成本和时间成本。

技术特征:

1.一种料罐自动找正结构,其特征在于:包括定位块和定位槽;所述定位块焊接固定在料罐的底口处,定位块数量若干,若干定位块沿料罐底口周向均匀分布;所述定位槽设置在料罐的盆式底座上,定位槽作为盆式底座的豁口,定位槽数量若干,定位槽沿盆式底座周向均匀分布,定位槽与定位块数量相同且位置一一对应。

2.根据权利要求1所述的一种料罐自动找正结构,其特征在于:所述定位块由一块底部平板和两块三角肋板组成,三角肋板位于底部平板两侧,三角肋板与底部平板之间通过焊接方式固定连接。

3.根据权利要求1所述的一种料罐自动找正结构,其特征在于:所述定位槽的形状为v形,定位槽的槽底边为平直边,定位槽的斜边与盆式底座上边沿之间采用圆角过渡。

技术总结

一种料罐自动找正结构,包括定位块和定位槽;定位块焊接固定在料罐底口处,定位块数量若干,若干定位块沿料罐底口周向均匀分布;定位槽设在料罐的盆式底座上,定位槽作为盆式底座的豁口,定位槽数量若干,定位槽沿盆式底座周向均匀分布,定位槽与定位块数量相同且位置一一对应;定位块由一块底部平板和两块三角肋板组成,三角肋板位于底部平板两侧,三角肋板与底部平板之间通过焊接方式固定连接;定位槽形状为V形,定位槽槽底边为平直边,定位槽斜边与盆式底座上边沿之间采用圆角过渡。本技术的料罐自动找正结构,摒弃了人工干预的料罐找正方式,料罐在吊装到生产线进料口时,能够自动矫正20°以内的旋转,大幅度节约了人工成本和时间成本。

技术研发人员:何琪,王松,李文明

受保护的技术使用者:上海逢石科技有限公司

技术研发日:20231024

技术公布日:2024/7/25

- 还没有人留言评论。精彩留言会获得点赞!