型材自动上料平台的制作方法

本申请涉及型材加工,尤其是涉及型材自动上料平台。

背景技术:

1、型材作为一种常用的金属材料,被广泛应用于工业、农业、建筑业等和我们生产、生活息息相关的领域。在型材使用时经常需要对型材进行切割打磨以及其他加工,这就需要将型材进行搬运至加工的位置。

2、现有的型材在进行上料过程中,要么通过人工搬运要么通过上料机构对其进行自动上料,人工搬运不仅耗费大量的人力,且搬运时间较长,无法满足快速加工速率,造成生产成本较高,且存在较大的安全隐患;

3、采用现有的自动上料机构在实际进行上料的时候,面对筒状型材,由于筒状结构特殊性,难以对其进行大量临时储放,这就导致在进行上料的时候,需要外部机械手或者其他辅助设备将需要加工的型材转移至上料机构中,在需要进行加工的时候,再通过上料机构完成上料,整体上料输送连续性较差,且通过外部机械手或者其他辅助设备对筒状型材进行夹持固定的时候,需要多组夹持固定机构配套才能完成筒状型材的稳定转移,间接提高上料难度和成本。

4、针对上述问题,就需要一种能够对筒状型材进行大量稳定储放,且便于连续上料的自动上料平台。

技术实现思路

1、本申请提供型材自动上料平台,以改善以下技术问题:

2、现有的自动上料机构在实际进行上料的时候,面对筒状型材,难以对其进行大量临时储放,这就导致在进行上料的时候,需要外部机械手或者其他辅助设备将需要加工的型材转移至上料机构中,在需要进行加工的时候,再通过上料机构完成上料,整体上料输送连续性较差,且通过外部机械手或者其他辅助设备对筒状型材进行夹持固定的时候,需要多组夹持固定机构配套才能完成筒状型材的稳定转移,间接提高上料难度和成本的问题。

3、本申请提供型材自动上料平台,采用如下的技术方案:

4、型材自动上料平台,包括有支撑架、储放架、导送带、导向架、轮盘结构、支撑结构、固定座和导向结构,支撑架和储放架配套设置,导送带和导向架固定连接,位于支撑架正面,轮盘结构和支撑结构均位于导送带一端位置,导向结构位于导向架下方,固定座同时连接导向结构和导向架。

5、在本申请的一种可实现的技术方案中,储放架整体设置为金属矩形架体,导送带内置驱动装置和控制装置,位于储放架内侧位置;

6、导向架整体呈“l”状设置,固定连接在储放架的一端顶部位置,同时位于轮盘结构和导向结构的上方位置。

7、在本申请的一种可实现的技术方案中,支撑结构包括有对接层和底座,对接层的表面和底座的顶部分别嵌入设置有主动辊和输送辊。

8、在本申请的一种可实现的技术方案中,对接层和底座内侧均贴合导送带一端设置,整体呈“l”状,对接层和底座宽度相同,同设置为导送带宽度的二分之一。

9、在本申请的一种可实现的技术方案中,主动辊配套设置驱动装置,活动嵌入对接层的居中位置,表面设置防滑层,输送辊等距设置多组,活动嵌入底座表面。

10、在本申请的一种可实现的技术方案中,轮盘结构包括有固定连接的导送轮盘和导送外架,导送轮盘的表面同时固定连接有过渡区。

11、在本申请的一种可实现的技术方案中,导送轮盘外配套设置驱动装置;

12、导送外架沿导送轮盘表面等距分布,整体呈“l”状突出设置四组,且导送外架为两个一组分隔设置,过渡区设置四组,每组导送外架之间,呈水平阵列分布设置。

13、在本申请的一种可实现的技术方案中,导向结构包括有底板、连接架、导向辊体和出料区,连接架和底板固定连接,导向辊体和出料区均位于底板表面。

14、在本申请的一种可实现的技术方案中,底板和连接架整体呈“t”型倒置设置,底板内端两侧设置供导送外架通过的条形开槽;

15、导向辊体在底板表面相对设置两组,均配套设置驱动装置,且导向辊体表面设置橡胶层。

16、综上所述,本申请包括以下至少一种有益技术效果:

17、通过储放架配合内侧位置的导送带达到对外部筒状型材立态储放的同时便于后续进行连续性输送的效果,立态储放的筒状型材保持其稳定储放的同时便于后续的上料操作。

18、通过导向架达到对筒状型材进行限位导向的效果,通过主动辊达到主动输送筒状型材的效果,通过输送辊达到对其进行支撑的效果。

19、通过导送轮盘达到带动导送外架转动的效果,同时导送轮盘的转动配合表面水平过渡设置的过渡区达到有效对上料过程中的筒状型材进行支撑限位的效果,有利于保持上料过程中筒状型材的稳定。

20、通过底板和连接架达到对上料过程中的筒状型材进行支撑的效果,通过导向辊体达到将其向外主动导出的效果。

技术特征:

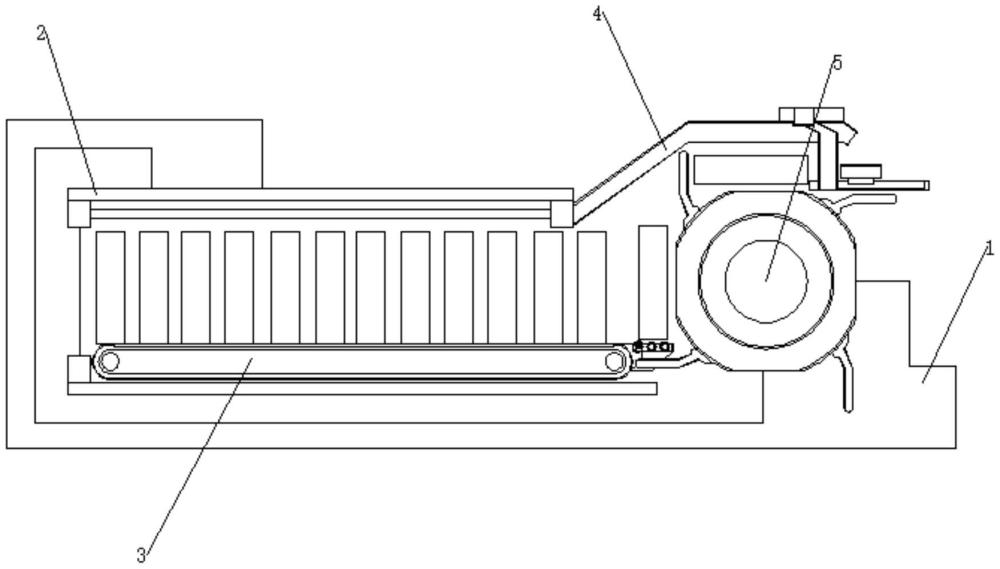

1.型材自动上料平台,其特征在于:包括有支撑架(1)、储放架(2)、导送带(3)、导向架(4)、轮盘结构(5)、支撑结构(6)、固定座(7)和导向结构(8),支撑架(1)和储放架(2)配套设置,导送带(3)和导向架(4)固定连接,位于支撑架(1)正面,轮盘结构(5)和支撑结构(6)均位于导送带(3)一端位置,导向结构(8)位于导向架(4)下方,固定座(7)同时连接导向结构(8)和导向架(4)。

2.根据权利要求1所述的型材自动上料平台,其特征在于,所述储放架(2)整体设置为金属矩形架体,导送带(3)内置驱动装置和控制装置,位于储放架(2)内侧位置;

3.根据权利要求1所述的型材自动上料平台,其特征在于,所述支撑结构(6)包括有对接层(12)和底座(13),对接层(12)的表面和底座(13)的顶部分别嵌入设置有主动辊(14)和输送辊(15)。

4.根据权利要求3所述的型材自动上料平台,其特征在于,所述对接层(12)和底座(13)内侧均贴合导送带(3)一端设置,整体呈“l”状,对接层(12)和底座(13)宽度相同,同设置为导送带(3)宽度的二分之一。

5.根据权利要求3所述的型材自动上料平台,其特征在于,所述主动辊(14)配套设置驱动装置,活动嵌入对接层(12)的居中位置,表面设置防滑层,输送辊(15)等距设置多组,活动嵌入底座(13)表面。

6.根据权利要求1所述的型材自动上料平台,其特征在于,所述轮盘结构(5)包括有固定连接的导送轮盘(9)和导送外架(10),导送轮盘(9)的表面同时固定连接有过渡区(11)。

7.根据权利要求6所述的型材自动上料平台,其特征在于,所述导送轮盘(9)外配套设置驱动装置;

8.根据权利要求1所述的型材自动上料平台,其特征在于,所述导向结构(8)包括有底板(16)、连接架(17)、导向辊体(18)和出料区(19),连接架(17)和底板(16)固定连接,导向辊体(18)和出料区(19)均位于底板(16)表面。

9.根据权利要求8所述的型材自动上料平台,其特征在于,所述底板(16)和连接架(17)整体呈“t”型倒置设置,底板(16)内端两侧设置供导送外架(10)通过的条形开槽;

技术总结

本申请涉及型材加工技术领域,尤其是涉及型材自动上料平台,包括有支撑架、储放架、导送带、导向架、轮盘结构、支撑结构、固定座和导向结构,支撑架和储放架配套设置,导送带和导向架固定连接,位于支撑架正面,轮盘结构和支撑结构均位于导送带一端位置,导向结构位于导向架下方。通过储放架配合内侧位置的导送带达到对外部筒状型材立态储放的同时便于后续进行连续性输送的效果,立态储放的筒状型材保持其稳定储放的同时便于后续的上料操作。

技术研发人员:何庆麟,程良杰,韩文俊

受保护的技术使用者:湖北龙铁实业有限公司

技术研发日:20231029

技术公布日:2024/8/20

- 还没有人留言评论。精彩留言会获得点赞!