玻璃湿法上料设备的浸泡池的制作方法

本技术属于钢化玻璃加工,具体涉及一种玻璃湿法上料设备的浸泡池。

背景技术:

1、钢化玻璃放置于料框内,送入浸泡池浸泡来消除玻璃表面的应力和增强其机械度。钢化玻璃经过热加工,表面和内部存在应力差异,可能引发玻璃爆裂或发生自发碎裂。浸泡池中的高温浸泡和急冷处理能够帮助消除这些内部应力,增加玻璃的抗风压和抗冲击性能;钢化玻璃经过浸泡池浸泡处理后,其表面硬度和强度均得到提升。浸泡处理可以使玻璃表面形成压应力,提高其抗压强度和抗弯强度,从而增加玻璃的耐磨损和耐冲击性能;浸泡处理还可以改善钢化玻璃的光学性能,提高透光率和光学均匀性。此外,浸泡处理还可改善玻璃的表面平整度和透明度,使其更加适合应用于建筑、汽车等领域。

2、传统技术的浸泡池浸泡钢化玻璃时,将料框和玻璃一次性置入浸泡池浸泡,需要等待足够的时间以确保玻璃完全浸泡,这将导致浸泡周期较长,降低了生产效率,当浸泡完成后,需要将料框和玻璃提升出浸泡池进行清洗。这个过程不仅增加了操作复杂性和工作量,还可能导致玻璃和料框的受损或污染,由于浸泡过程需要将整个料框放置在浸泡池中,因此无法实现不停歇的上料浸泡和不停歇的取料,生产过程中必须停止生产并等待浸泡完成,这影响了生产线的连续性和生产效率。

技术实现思路

1、为了弥补现有技术的不足,解决不能够满足料框和玻璃不停歇的上料浸泡以及不停歇的取料的问题,本实用新型提出:一种玻璃湿法上料设备的浸泡池。

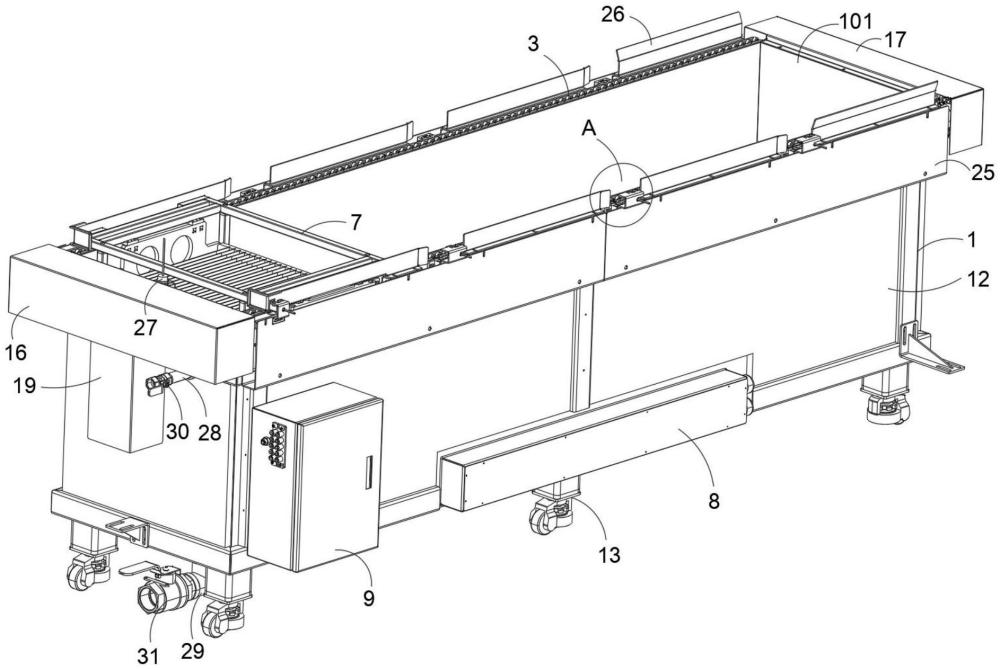

2、为实现上述目的,本实用新型提供如下技术方案:一种玻璃湿法上料设备的浸泡池,包括矩形浸泡池、传输机构以及顶升机构,所述矩形浸泡池上设有伸入池内腔室内的加热棒;所述传输机构包括将料框向前输送的两条链式滚动顶滚轮传送链条以及分别与两条链式滚动顶滚轮传送链条啮合的主动链轮和从动链轮;

3、矩形浸泡池上设置供料框和钢化玻璃输送的传输系统,输系统为链式滚动传送,该矩形浸泡池可容纳四个料框,四个料框分别置于池内腔室内的三个上料位和一个取料位,输送系统将料框依次从最外侧的上料位向前输送,依次放入四个料框,取料位是最后玻璃定位后等待依次取玻璃,最后取空料框,可满足不停歇取料。

4、所述顶升机构呈两组设于矩形浸泡池外侧且用于将矩形浸泡池内取料位上的料框顶起,所述顶升机构包括两个顶升气缸以及固定设于两个顶升气缸活塞杆端部的顶升板,所述顶升板的顶部设有与料框两侧底部的v型卡位槽相配合抵顶插接配合定位的定位块。

5、作为优选,所述矩形浸泡池的外侧设有对加热棒进行防护的保护罩以及电控箱,保护罩可以有效地防止工作人员误触加热棒,减少了意外伤害的风险;

6、所述矩形浸泡池的底壁上设有四个安装支脚,横向对称设置的两个安装支脚的顶部固定设有罩在加热棒外侧面的防护杆。

7、作为优选,所述矩形浸泡池由sus304材料制得,sus304不锈钢材料具有良好的耐腐蚀性能,能够在浸泡液中长时间使用而不受损,矩形浸泡池的四周固定设有保温棉,可以有效地减少热量的散失,所述矩形浸泡池的底部设有移动脚轮,可以方便地在生产线上移动。

8、作为优选,两条所述链式滚动顶滚轮传送链条分别设于矩形浸泡池前后两端外侧,所述矩形浸泡池外侧面固定设有u型固定槽,所述u型固定槽内设有与链式滚动顶滚轮传送链条相配合滚动传送的直线导轨,所述料框的上框两侧底面抵顶接触链式滚动顶滚轮传送链条上的滚轮设置;

9、所述顶升气缸固定在u型固定槽外侧面。

10、作为优选,所述矩形浸泡池的左右两端外侧分别对称设有主驱动箱和从驱动箱,两个所述主动链轮位于主驱动箱内,两个从动链轮位于从驱动箱内,从动链轮转动连接于带座轴承上并且带座轴承固定在矩形浸泡池外侧面的第一固定架上;

11、主驱动箱内设有安装箱,所述安装箱内设有伺服电机和减速机,所述伺服电机的输出端与减速机的输入端传动连接,所述减速机的输出端与两端连接两个主动链轮的转动轴传动连接,所述矩形浸泡池外侧面固定设有与转动轴转动配合的轴承座。

12、作为优选,所述u型固定槽外侧通过若干连接块与外防护罩固定连接,所述连接块的顶部设有对上框两侧限位的限位板。

13、作为优选,所述矩形浸泡池内侧壁且位于靠近主驱动箱的一侧设有ph探头,所述矩形浸泡池上设有与池内腔室相接通的进水管和出水管,所述进水管上设有进水阀,所述出水管上设有出水阀。

14、作为优选,所述u型固定槽的外侧面且位于相邻两个限位板之间固定设有阻挡气缸,所述阻挡气缸活塞杆端部u型架上设有接近传感器,三个上料位和一个取料位,在每个工位前增加阻挡气缸,防止人工干涉导致料框挨在一起。

15、本实用新型的技术效果和优点:

16、1.采用自动化的传输机构和顶升机构,实现了料框的自动输送和定位,减少了人工干预和时间成本,提高了生产效率。同时,通过连续放入和取出料框的方式,最大程度地利用了矩形浸泡池的空间,优化了空间利用效率。

17、2.通过外防护罩、防护杆等安全设施的设置,有效防止工作人员误触加热棒和其他危险部件,降低了意外伤害的风险,提高了工作的安全性。

18、3.矩形浸泡池采用sus304不锈钢材料制作,具有良好的耐腐蚀性能,能够在浸泡液中长时间使用而不受损。底部的移动脚轮使得设备在生产线上的移动更加方便,增加了设备的灵活性和可靠性。

19、4.通过伺服电机和减速机的组合,实现了精确控制料框的传输速度和位置,保证了料框的准确定位。顶升机构的精确顶升能够确保料框的稳定传递和取料过程的一致性和精度。

20、5.设备配备ph探头和进水阀、出水阀,可以实时监测和调整处理液的酸碱度和流动,确保处理液的稳定性和适宜性,提高产品质量。

技术特征:

1.一种玻璃湿法上料设备的浸泡池,其特征在于,包括:

2.根据权利要求1所述的一种玻璃湿法上料设备的浸泡池,其特征在于:所述矩形浸泡池(1)的外侧设有对加热棒(2)进行防护的保护罩(8)以及电控箱(9);

3.根据权利要求1所述的一种玻璃湿法上料设备的浸泡池,其特征在于:所述矩形浸泡池(1)的四周固定设有保温棉(12),所述矩形浸泡池(1)的底部设有移动脚轮(13)。

4.根据权利要求1所述的一种玻璃湿法上料设备的浸泡池,其特征在于:两条所述链式滚动顶滚轮传送链条(3)分别设于矩形浸泡池(1)前后两端外侧,所述矩形浸泡池(1)外侧面固定设有u型固定槽(14),所述u型固定槽(14)内设有与链式滚动顶滚轮传送链条(3)相配合滚动传送的直线导轨(15),所述料框(7)的上框(701)两侧底面抵顶接触链式滚动顶滚轮传送链条(3)上的滚轮设置;

5.根据权利要求4所述的一种玻璃湿法上料设备的浸泡池,其特征在于:所述矩形浸泡池(1)的左右两端外侧分别对称设有主驱动箱(16)和从驱动箱(17),两个所述主动链轮(4)位于主驱动箱(16)内,两个从动链轮(5)位于从驱动箱(17)内,从动链轮(5)转动连接于带座轴承上并且带座轴承固定在矩形浸泡池(1)外侧面的第一固定架(18)上;

6.根据权利要求5所述的一种玻璃湿法上料设备的浸泡池,其特征在于:所述u型固定槽(14)外侧通过若干连接块(24)与外防护罩(25)固定连接,所述连接块(24)的顶部设有对上框(701)两侧限位的限位板(26)。

7.根据权利要求5所述的一种玻璃湿法上料设备的浸泡池,其特征在于:所述矩形浸泡池(1)内侧壁且位于靠近主驱动箱(16)的一侧设有ph探头(27),所述矩形浸泡池(1)上设有与池内腔室(101)相接通的进水管(28)和出水管(29),所述进水管(28)上设有进水阀(30),所述出水管(29)上设有出水阀(31)。

8.根据权利要求6所述的一种玻璃湿法上料设备的浸泡池,其特征在于:所述u型固定槽(14)的外侧面且位于相邻两个限位板(26)之间固定设有阻挡气缸(32),所述阻挡气缸(32)活塞杆端部u型架(33)上设有接近传感器(34)。

技术总结

本技术涉及钢化玻璃加工技术领域,且公开了一种玻璃湿法上料设备的浸泡池,包括矩形浸泡池、传输机构以及顶升机构,矩形浸泡池上设有伸入池内腔室内的加热棒;传输机构包括将料框向前输送的两条链式滚动顶滚轮传送链条以及主动链轮和从动链轮;矩形浸泡池上设置供料框和钢化玻璃输送的传输系统,输系统为链式滚动传送,该矩形浸泡池可容纳四个料框,四个料框分别置于池内腔室内的三个上料位和一个取料位,输送系统将料框依次从最外侧的上料位向前输送,依次放入四个料框,顶升机构置于取料位上并且用于将浸泡后的料框顶起,取料位是最后玻璃定位后等待依次取玻璃,最后取空料框,可满足不停歇取料。

技术研发人员:艾小冬,杜文泽,陈维华

受保护的技术使用者:苏州西通自动化科技有限公司

技术研发日:20231114

技术公布日:2024/8/15

- 还没有人留言评论。精彩留言会获得点赞!