一种多功能自动切换包装机的制作方法

本技术涉及药品包装机,具体为一种多功能自动切换包装机。

背景技术:

1、在现代药物行业中,药物在生产完成后需要进行包装,将药物装入到包装盒内,现阶段药物包装使用的包装机,大多数的包装机组件都可以通用大部分药物的包装,但是由于药物例如胶囊或者丸剂都是采用模压结构对药物表面进行覆膜,当包装药物的种类发生变化时,通常需要更换模压的模具使包装盒在封装时更加贴合,现阶段对于模压的更换多采用停机后人工进行更换,虽然可以实现更换模具的目的,但是操作缓慢,且换装完成后需要进行重新校准定位,鉴于此,针对上述问题深入研究,遂有本案产生。

技术实现思路

1、针对现有技术的不足,本实用新型提供了多功能自动切换包装机,解决了现有的背景技术问题。

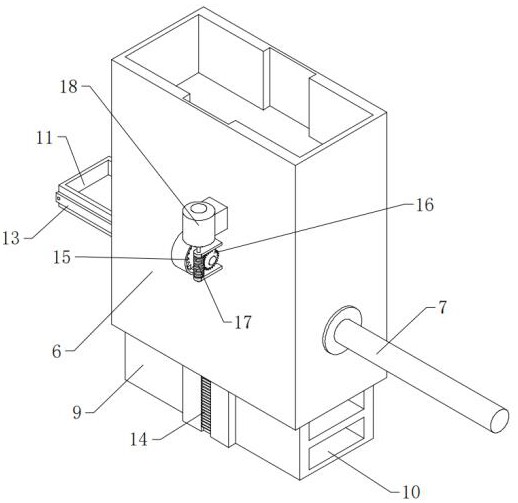

2、为实现以上目的,本实用新型通过以下技术方案予以实现:一种多功能自动切换包装机,包括模压机底座,所述模压机底座上部对应设置有模压机上壳,所述模压机上壳上设置有冲压动作机构,所述模压机上壳与模压机底座上对应设置有一对拆换插槽;

3、一对所述拆换插槽为矩形结构的凹槽,一对所述拆换插槽的两端交错设置有一对封堵边,一对所述封堵边的一侧对应设置有一对换装口;

4、所述换装口的一侧对接连接有模具储存槽,所述模具储存槽上对应换装口分别设置有换装气缸,所述换装气缸的伸缩端设置有电磁铁,所述模具储存槽内两侧相对壁面设置有一对滑动槽;

5、一对所述滑动槽上装配有滑动支架,所述滑动支架上布置有若干盛装槽,若干所述盛装槽内装配有若干换装模具,所述模具储存槽上设置有换装调节组件与滑动支架连接,若干所述换装模具的截面与若干拆换插槽的截面匹配且换装模具的端部设置有控制磁座。

6、优选的,所述滑动支架为矩形结构的框架,若干所述盛装槽为矩形结构的凹槽由上之下排布在滑动支架上。

7、优选的,所述拆换插槽的两侧对应开设有一对限位槽,所述换装模具的两侧对应设置有一对限位侧边。

8、优选的,所述换装调节组件包括滑动齿槽,所述滑动支架的侧壁设置有滑动齿槽,所述模具储存槽的一侧设置有驱动齿轮,所述驱动齿轮与滑动齿槽啮合,所述驱动齿轮一侧同轴布置有驱动蜗轮,所述驱动蜗轮的一侧啮合设置有驱动蜗杆,所述驱动蜗杆的一侧连接有驱动电机。

9、优选的,一对所述限位槽的端部设置有一对弹性限位件,换装模具上设置有一对定位槽与一对弹性限位件匹配。

10、有益效果

11、本实用新型提供了一种多功能自动切换包装机。具备以下有益效果:该多功能自动切换包装机,在进行换装时,通过模具储存槽上的滑动支架作为储存空间,放置若干待换装的模具,需要换装时,通过气缸结构与电磁铁的配合,实现将模具从包装机的模压凹槽内拉出或者推入,这样就可以快速的将待换装的模具进行更换,结构简单自动化程度高,可以节省人工的操作量,减少停机时间,提高生产效率。

技术特征:

1.一种多功能自动切换包装机,包括模压机底座(1),所述模压机底座(1)上部对应设置有模压机上壳(2),所述模压机上壳(2)上设置有冲压动作机构,其特征在于,所述模压机上壳(2)与模压机底座(1)上对应设置有一对拆换插槽(3);

2.根据权利要求1所述的一种多功能自动切换包装机,其特征在于,所述滑动支架(9)为矩形结构的框架,若干所述盛装槽(10)为矩形结构的凹槽由上之下排布在滑动支架(9)上。

3.根据权利要求2所述的一种多功能自动切换包装机,其特征在于,所述拆换插槽(3)的两侧对应开设有一对限位槽,所述换装模具(11)的两侧对应设置有一对限位侧边(13)。

4.根据权利要求3所述的一种多功能自动切换包装机,其特征在于,所述换装调节组件包括滑动齿槽(14),所述滑动支架(9)的侧壁设置有滑动齿槽(14),所述模具储存槽(6)的一侧设置有驱动齿轮(15),所述驱动齿轮(15)与滑动齿槽(14)啮合,所述驱动齿轮(15)一侧同轴布置有驱动蜗轮(16),所述驱动蜗轮(16)的一侧啮合设置有驱动蜗杆(17),所述驱动蜗杆(17)的一侧连接有驱动电机(18)。

5.根据权利要求4所述的一种多功能自动切换包装机,其特征在于,一对所述限位槽的端部设置有一对弹性限位件(19),所述换装模具(11)上设置有一对定位槽与一对弹性限位件(19)匹配。

技术总结

本技术公开了一种多功能自动切换包装机,包括模压机底座,所述模压机底座上部对应设置有模压机上壳,所述模压机上壳上设置有冲压动作机构,所述模压机上壳与模压机底座上对应设置有一对拆换插槽;本技术涉及药品包装机技术领域,该多功能自动切换包装机,在进行换装时,通过模具储存槽上的滑动支架作为储存空间,放置若干待换装的模具,需要换装时,通过气缸结构与电磁铁的配合,实现将模具从包装机的模压凹槽内拉出或者推入,这样就可以快速的将待换装的模具进行更换,结构简单自动化程度高,可以节省人工的操作量,减少停机时间,提高生产效率。

技术研发人员:林继华,滕飞,迟宝宁,宋衍杰

受保护的技术使用者:辽宁千里明药业(集团)有限公司

技术研发日:20231117

技术公布日:2024/7/15

- 还没有人留言评论。精彩留言会获得点赞!