包膜系统的制作方法

本技术涉及锂电池领域,具体涉及一种包膜系统。

背景技术:

1、目前锂电行业在电芯包蓝膜工序生产时,包膜良率受到电芯来料凹凸度影响,导致包膜一次良率偏低,造成生产成本的增加,凹坑≤1mm,良率99.5%;1mm≤凹坑≤1.5mm,良率99%,凹坑≥1.5mm,良率低于99%。同时,不良电芯需人工撕膜,造成人力浪费及生产成本增加,对于凹坑≥1.5mm的电芯,需要更换包膜过辊进行返工,影响生产节拍。

2、上述问题是目前亟待解决的。

技术实现思路

1、本实用新型的目的是提供一种包膜系统。

2、为了解决上述技术问题,本实用新型提供了一种包膜系统,包括:

3、测厚模块以及包膜机;

4、所述测厚模块设置在所述包膜机的电芯进料端;

5、所述测厚模块适于对电芯的平面度数据进行测量;

6、所述包膜机适于依据平面度数据对电芯进行包膜。

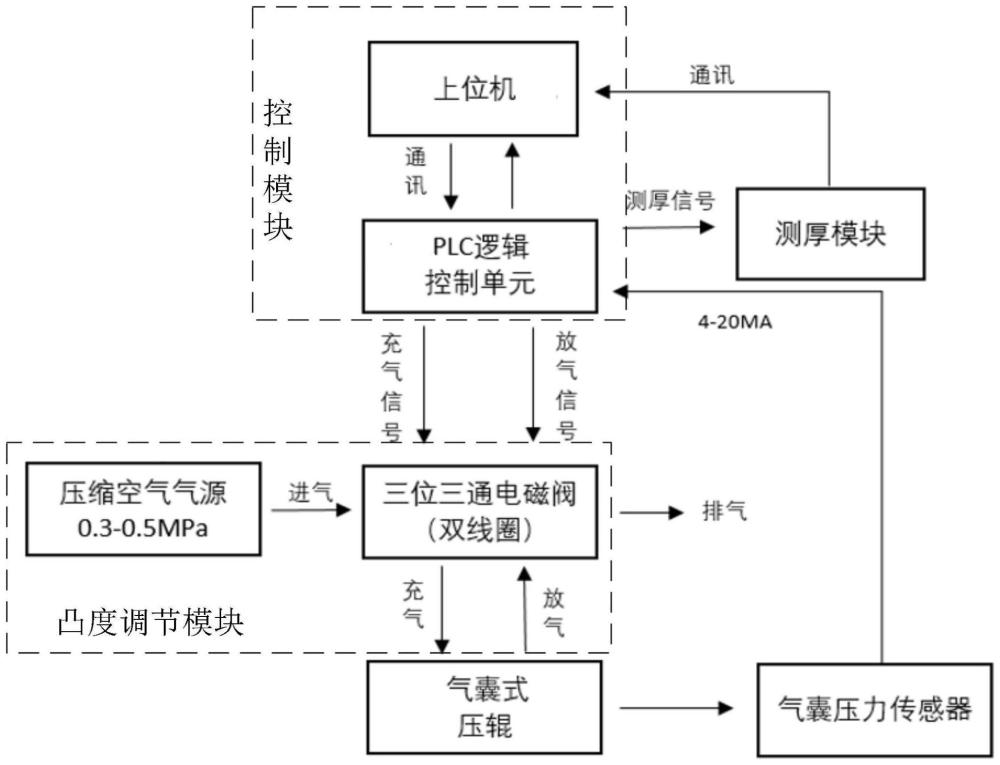

7、进一步的,所述包膜机包括:控制模块、凸度调节模块以及气囊式压辊;

8、所述测厚模块与所述控制模块电性连接;

9、所述控制模块与所述凸度调节模块电性连接;

10、所述控制模块适于接收所述测厚模块测量的平面度数据通过凸度调节模块对气囊式压辊的凸度进行调节。

11、进一步的,所述凸度调节模块包括压缩空气气源以及三位三通电磁阀;

12、所述压缩空气气源、三位三通电磁阀以及所述气囊式压辊的气囊连通,形成凸度调节回路。

13、进一步的,所述三位三通电磁阀与所述控制模块电性连接。

14、进一步的,所述凸度调节回路包括进气路以及放气路。

15、进一步的,所述进气路由压缩空气气源、三维三通电磁阀以及气囊式压辊依次连通构成;

16、所述压缩空气气源的出气口、三位三通电磁阀的第一进气口、所述三位三通电磁阀的第一出气口以及所述气囊式压辊的气囊进气口依次连通。

17、进一步的,所述放气路由气囊式压辊以及三维三通电磁阀依次连通构成;

18、所述气囊式压辊的气囊出气口、所述三位三通电磁阀的第二进气口以及所述三位三通电磁阀的第二出气口依次连通。

19、进一步的,所述气囊式压辊内设置有气囊压力传感器。

20、进一步的,所述控制模块包括plc逻辑控制单元以及上位机;

21、所述plc逻辑控制单元与所述上位机通讯连接;

22、所述测厚模块与所述plc逻辑控制单元电性连接;

23、所述测厚模块与所述上位机通讯连接。

24、进一步的,所述测厚模块为光距传感器。

25、本实用新型的有益效果是,本实用新型提供一种包膜系统,在包膜机的电芯进料端设置测厚模块,对电芯的平面度数据进行检测,从而可以根据电芯平面度数据,及时调整过辊的凸度,降低薄膜不良率,提高生产效率及减少生产成本。

技术特征:

1.一种包膜系统,其特征在于,包括:

2.如权利要求1所述的包膜系统,其特征在于,

3.如权利要求2所述的包膜系统,其特征在于,

4.如权利要求3所述的包膜系统,其特征在于,

5.如权利要求3所述的包膜系统,其特征在于,

6.如权利要求5所述的包膜系统,其特征在于,

7.如权利要求5所述的包膜系统,其特征在于,

8.如权利要求5所述的包膜系统,其特征在于,

9.如权利要求2所述的包膜系统,其特征在于,

10.如权利要求1所述的包膜系统,其特征在于,

技术总结

本技术提供一种包膜系统,包括:测厚模块以及包膜机;所述测厚模块设置在所述包膜机的电芯进料端;所述测厚模块适于对电芯的平面度数据进行测量;所述包膜机适于依据平面度数据对电芯进行包膜。在包膜机的电芯进料端设置测厚模块,对电芯的平面度数据进行检测,从而可以根据电芯平面度数据,及时调整过辊的凸度,降低薄膜不良率,提高生产效率及减少生产成本。

技术研发人员:陈兴男,刘煜

受保护的技术使用者:天合储能科技(盐城大丰)有限公司

技术研发日:20231208

技术公布日:2024/12/12

- 还没有人留言评论。精彩留言会获得点赞!