吨袋包装设备的制作方法

本技术涉及吨袋包装,具体而言,涉及一种吨袋包装设备。

背景技术:

1、通常吨包采用3吨容量的包装秤,其分度值为1kg,满量程允许误差为±1.5kg,受制于现场环境,以及吨包机的气动电气运行状态,并取一定的安全系数,目前能达到的可置信精度是±2‰,即±4kg。当前的吨包装置,包装完成的吨袋误差较大,对于大规模吨袋包装而言,较大的误差会造成较大的物料损失,进而导致耗费较大的成本。

技术实现思路

1、本实用新型的主要目的在于提供一种吨袋包装设备,能够有效控制吨袋的包装精度,降低吨袋包装误差。

2、为了实现上述目的,根据本实用新型的一方面,提供了一种吨袋包装设备,包括:

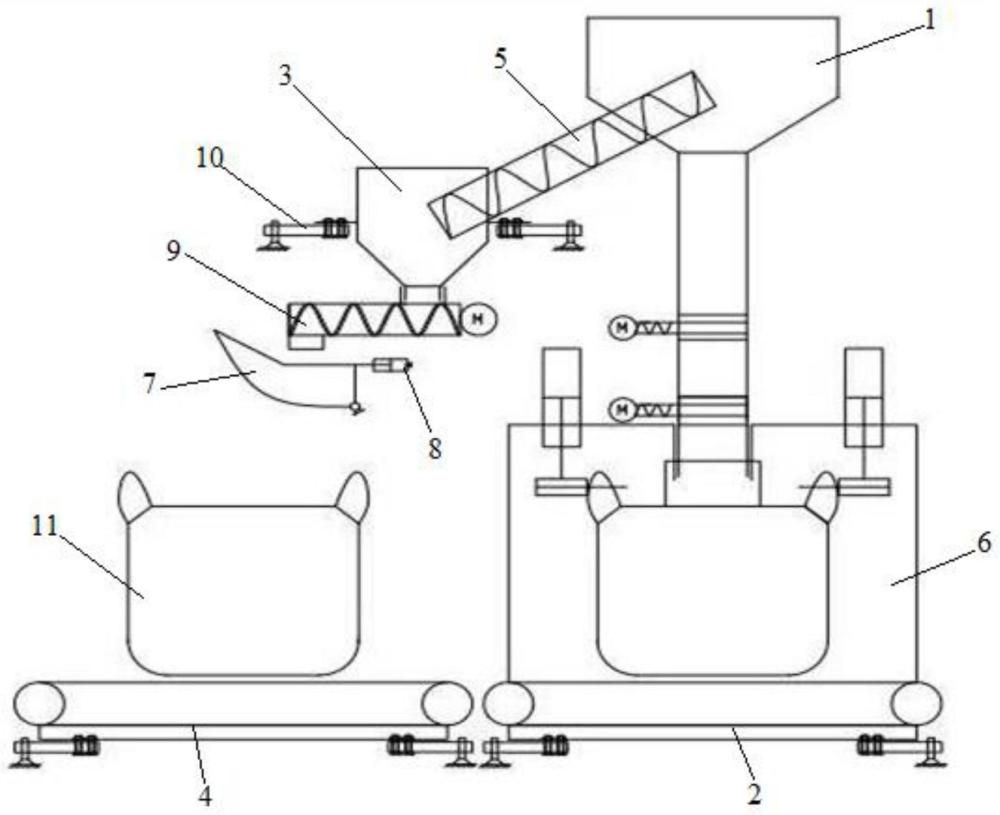

3、主料斗,主料斗底部设置有称重秤;

4、补料装置,设置在主料斗的下游侧,包括补料仓和位于补料仓下方的复检秤,主料斗给料完成的吨袋在复检秤处进行复检,补料仓根据复检秤复检的吨袋的重量对吨袋进行补料。

5、进一步地,吨袋包装设备还包括螺旋补料机构,螺旋补料机构连接在主料斗与补料仓之间,并能够将主料斗的料体输送至补料仓。

6、进一步地,主料斗下方设置有装料仓,称重秤位于装料仓的底部,主料斗将料体输送至装料仓,并在装料仓内对吨袋进行装料,称重秤用于称量吨袋的装料重量。

7、进一步地,补料仓下方设置有中间料斗,中间料斗位于补料仓和待复检的吨袋之间。

8、进一步地,中间料斗为长嘴中间料斗。

9、进一步地,中间料斗的驱动端连接有驱动缸,驱动缸用于控制中间料斗的翻转位置。

10、进一步地,补料仓与中间料斗之间设置有螺栓输送机构。

11、进一步地,补料仓处设置有称重传感器,称重传感器用于称量补料仓内的料体重量。

12、进一步地,复检秤的量程为3吨,检定分度值e=0.2kg,最大允许误差为±0.3kg。

13、进一步地,补料仓的容量为150kg~300kg,检定分度值e=0.05kg,最大允许误差为±0.075kg。

14、应用本实用新型的技术方案,吨袋包装设备包括:主料斗,主料斗底部设置有称重秤;补料装置,设置在主料斗的下游侧,包括补料仓和位于补料仓下方的复检秤,主料斗给料完成的吨袋在复检秤处进行复检,补料仓根据复检秤复检的吨袋的重量对吨袋进行补料。该吨袋包装设备可以通过主料斗对吨袋进行装料,并通过称重秤对吨袋进行称重,使得吨袋内的料体重量在预设的误差范围内,然后利用精度更高的复检秤对称重秤称量之后的吨袋进行复检,并根据复检后的吨袋重量与目标重量之间的差值对补料仓进行控制,使得补料仓向吨袋内补充预设重量的料体,从而对吨袋的重量进行进一步调节,能够有效控制吨袋的包装精度,降低吨袋包装误差。

技术特征:

1.一种吨袋包装设备,其特征在于,包括:

2.根据权利要求1所述的吨袋包装设备,其特征在于,所述吨袋包装设备还包括螺旋补料机构(5),所述螺旋补料机构(5)连接在所述主料斗(1)与所述补料仓(3)之间,并能够将所述主料斗(1)的料体输送至所述补料仓(3)。

3.根据权利要求1所述的吨袋包装设备,其特征在于,所述主料斗(1)下方设置有装料仓(6),所述称重秤(2)位于所述装料仓(6)的底部,所述主料斗(1)将料体输送至所述装料仓(6),并在所述装料仓(6)内对所述吨袋(11)进行装料,所述称重秤(2)用于称量所述吨袋(11)的装料重量。

4.根据权利要求1所述的吨袋包装设备,其特征在于,所述补料仓(3)下方设置有中间料斗(7),所述中间料斗(7)位于所述补料仓(3)和待复检的所述吨袋(11)之间。

5.根据权利要求4所述的吨袋包装设备,其特征在于,所述中间料斗(7)为长嘴中间料斗。

6.根据权利要求4所述的吨袋包装设备,其特征在于,所述中间料斗(7)的驱动端连接有驱动缸(8),所述驱动缸(8)用于控制所述中间料斗(7)的翻转位置。

7.根据权利要求4所述的吨袋包装设备,其特征在于,所述补料仓(3)与所述中间料斗(7)之间设置有螺旋输送机构(9)。

8.根据权利要求1所述的吨袋包装设备,其特征在于,所述补料仓(3)处设置有称重传感器(10),所述称重传感器(10)用于称量所述补料仓(3)内的料体重量。

9.根据权利要求1所述的吨袋包装设备,其特征在于,所述复检秤(4)的量程为3吨,检定分度值e=0.2kg,最大允许误差为±0.3kg。

10.根据权利要求1所述的吨袋包装设备,其特征在于,所述补料仓(3)的容量为150kg~300kg,检定分度值e=0.05kg,最大允许误差为±0.075kg。

技术总结

本技术提供了一种吨袋包装设备。该吨袋包装设备包括:主料斗(1),主料斗(1)底部设置有称重秤(2);补料装置,设置在主料斗(1)的下游侧,包括补料仓(3)和位于补料仓(3)下方的复检秤(4),主料斗(1)给料完成的吨袋(11)在复检秤(4)处进行复检,补料仓(3)根据复检秤(4)复检的吨袋(11)的重量对吨袋(11)进行补料。本技术的吨袋包装设备,能够有效控制吨袋的包装精度,降低吨袋包装误差。

技术研发人员:陈芝俊,杨小山,凌天智,莫维军,张伟,马汉卿,秦旭荣,鲁智亮,路志鹏,樊高帅,保隐爱,司顺琴,马维河

受保护的技术使用者:青海盐湖工业股份有限公司

技术研发日:20231211

技术公布日:2024/7/9

- 还没有人留言评论。精彩留言会获得点赞!