一种用于钢丝绳夹片的缺陷检测设备的制作方法

本技术涉及检测设备,更具体的是涉及用于钢丝绳夹片的缺陷检测设备。

背景技术:

1、针对钢丝绳夹片缺陷检测设备,人工需要将产品倒入料斗提升机内内,然后提升机将产品运输至振动盘内,之后振动盘震动将料均匀输出至出料口,然后抓料组件将产品抓取至皮带线,抓取运输过程中将产品地面螺纹检测,放至皮带线上后,皮带线运输过程中将产品外表面检测,检测完成后通过气缸分料,将ok料和ng料分开,滑落到不同的料箱内,完成整个检测分料的过程;

2、市场上暂无此类物料的检测设备,都是人工肉眼检测,为了实现此功能就需要定制一种钢丝绳夹片缺陷检测设备。

技术实现思路

1、本实用新型的目的在于:为了解决上述技术问题,本实用新型提供一种用于钢丝绳夹片的缺陷检测设备。

2、本实用新型为了实现上述目的具体采用以下技术方案:

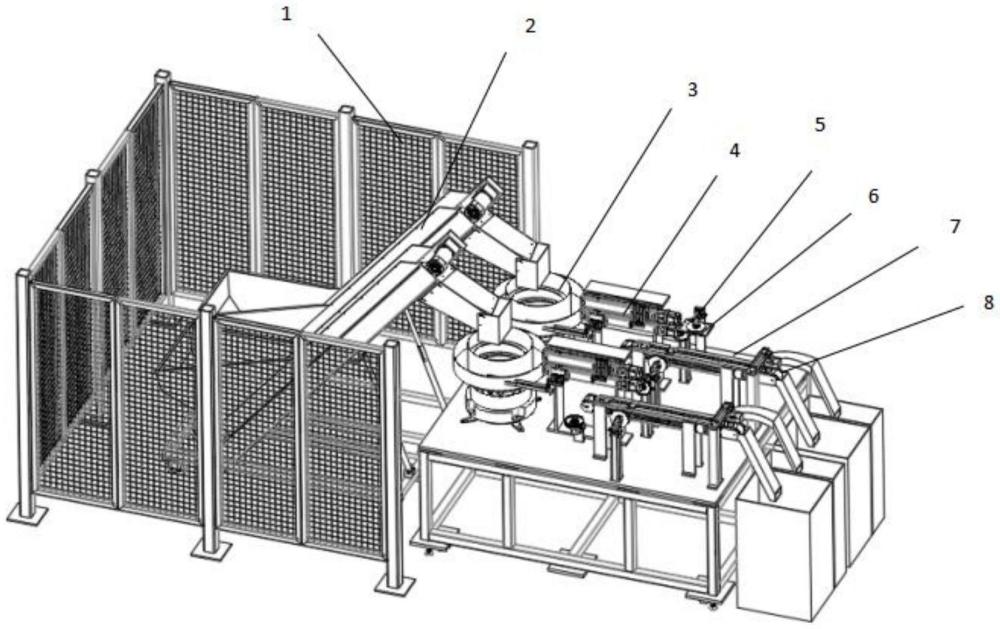

3、本实用新型提供一种用于钢丝绳夹片的缺陷检测设备,包括并列设置的两条检测线体,各所述检测线体均布包括上料提升机、振动盘、抓料组件、检测组件、皮带线体以及分料组件,所述上料提升机、所述振动盘、所述抓料组件以及所述皮带线体按物料走向依次设置,检测组件和所述分料组件分别设置在所述皮带线体前后侧,所述检测组件包括底面螺纹检测组件和外表面检测组件。

4、在一个实施方式中,还包括机架围栏,所述机架围栏位于所述上料提升机外侧。

5、在一个实施方式中,所述抓料组件包括夹爪、夹爪气缸、导杆气缸、伺服电机、安装支架以及丝杆模组,所述丝杆模组安装在所述安装支架一侧,所述导杆气缸滑动竖直设置在所述丝杆模组上,所述丝杆模组通过伺服电机驱动,所述夹爪通过所述夹爪气缸安装在所述导杆气缸的活塞轴末端。

6、在一个实施方式中,所述安装支架一侧设置有拖链。

7、在一个实施方式中,底面螺纹检测结构包括第一镜头、第一光源、第一相机、第一安装件、第一z轴微调机构以及第一部件安装件,所述第一z轴微调机构安装在所述第一部件安装件顶部,所述第一安装件安装在所述第一z轴微调机构上,所述第一相机竖直安装在所述第一安装件上,所述第一镜头位于所述第一相机顶部,所述第一光源套设在所述第一镜头外侧。

8、在一个实施方式中,所述第一光源为圆盘状结构,所述第一光源与所述第一镜头同心。

9、在一个实施方式中,外表面检测结构包括第二镜头、第二光源、第二相机、第二安装件、第二z轴微调机构以及第二部件安装件,所述第二z轴微调机构安装在所述第二部件安装件顶部,所述第二安装件安装在所述第二z轴微调机构上,所述第二相机水平安装在所述第二安装件上,所述第二镜头位于所述第二相机末端,所述第二光源套设在所述第二镜头外侧。

10、在一个实施方式中,所述第二光源为圆盘状结构且轴心线水平设置,所述第二光源与所述第二镜头同心。

11、在一个实施方式中,所述分料组件包括滑台气缸、分料片、无杆气缸以及分料安装件,所述无杆气缸安装在所述分料安装件顶部,所述滑台气缸安装在所述无杆气缸上,所述分料片安装在所述滑台气缸上。

12、在一个实施方式中,各所述皮带线体的末端均设置有两路分料槽,所述分料组件与两路所述分料槽配合。

13、工作原理:此设备由上料提升机、振动盘、抓料组件、检测组件、皮带线体、分料组件、机架等组成;上料提升机、振动盘和皮带线均为购置的标准件;抓料组件由丝杆模组、导杆气缸和夹爪气缸等组成,丝杆模组带动气缸来回运动抓取物料;检测组件由相机、镜头、光源和安装件组成,检测物料的内螺纹和外表面缺陷;分料组件由无杆气缸、滑台气缸和分料片等组成,由无杆气缸带动来回分料;机架组件由设备的机架和围栏组成,起安全防护作用。

14、本实用新型的有益效果如下:

15、本实用新型设计合理,具有结构简单、工作效率高、降低了人工劳动强度的优点,本申请并列设置的两条检测线体,采用这种呢双线体的方式,提供了高产量钢丝绳检测的设备。

技术特征:

1.一种用于钢丝绳夹片的缺陷检测设备,其特征在于,包括并列设置的两条检测线体,各所述检测线体均布包括上料提升机(2)、振动盘(3)、抓料组件(4)、检测组件、皮带线体(7)以及分料组件(8),所述上料提升机(2)、所述振动盘(3)、所述抓料组件(4)以及所述皮带线体(7)按物料走向依次设置,检测组件和所述分料组件(8)分别设置在所述皮带线体(7)前后侧,所述检测组件包括底面螺纹检测组件(5)和外表面检测组件(6)。

2.根据权利要求1所述的一种用于钢丝绳夹片的缺陷检测设备,其特征在于,还包括机架围栏(1),所述机架围栏(1)位于所述上料提升机(2)外侧。

3.根据权利要求1所述的一种用于钢丝绳夹片的缺陷检测设备,其特征在于,所述抓料组件(4)包括夹爪(41)、夹爪气缸(42)、导杆气缸(43)、伺服电机(44)、安装支架(46)以及丝杆模组(47),所述丝杆模组(47)安装在所述安装支架(46)一侧,所述导杆气缸(43)滑动竖直设置在所述丝杆模组(47)上,所述丝杆模组(47)通过伺服电机(44)驱动,所述夹爪(41)通过所述夹爪气缸(42)安装在所述导杆气缸(43)的活塞轴末端。

4.根据权利要求3所述的一种用于钢丝绳夹片的缺陷检测设备,其特征在于,所述安装支架(46)一侧设置有拖链(45)。

5.根据权利要求1所述的一种用于钢丝绳夹片的缺陷检测设备,其特征在于,底面螺纹检测结构包括第一镜头(51)、第一光源(52)、第一相机(53)、第一安装件(54)、第一z轴微调机构(55)以及第一部件安装件(56),所述第一z轴微调机构(55)安装在所述第一部件安装件(56)顶部,所述第一安装件(54)安装在所述第一z轴微调机构(55)上,所述第一相机(53)竖直安装在所述第一安装件(54)上,所述第一镜头(51)位于所述第一相机(53)顶部,所述第一光源(52)套设在所述第一镜头(51)外侧。

6.根据权利要求5所述的一种用于钢丝绳夹片的缺陷检测设备,其特征在于,所述第一光源(52)为圆盘状结构,所述第一光源(52)与所述第一镜头(51)同心。

7.根据权利要求1所述的一种用于钢丝绳夹片的缺陷检测设备,其特征在于,外表面检测结构包括第二镜头(61)、第二光源(62)、第二相机(63)、第二安装件(64)、第二z轴微调机构(65)以及第二部件安装件(66),所述第二z轴微调机构(65)安装在所述第二部件安装件(66)顶部,所述第二安装件(64)安装在所述第二z轴微调机构(65)上,所述第二相机(63)水平安装在所述第二安装件(64)上,所述第二镜头(61)位于所述第二相机(63)末端,所述第二光源(62)套设在所述第二镜头(61)外侧。

8.根据权利要求7所述的一种用于钢丝绳夹片的缺陷检测设备,其特征在于,所述第二光源(62)为圆盘状结构且轴心线水平设置,所述第二光源(62)与所述第二镜头(61)同心。

9.根据权利要求1所述的一种用于钢丝绳夹片的缺陷检测设备,其特征在于,所述分料组件(8)包括滑台气缸(81)、分料片(82)、无杆气缸(83)以及分料安装件(84),所述无杆气缸(83)安装在所述分料安装件(84)顶部,所述滑台气缸(81)安装在所述无杆气缸(83)上,所述分料片(82)安装在所述滑台气缸(81)上。

10.根据权利要求1所述的一种用于钢丝绳夹片的缺陷检测设备,其特征在于,各所述皮带线体(7)的末端均设置有两路分料槽,所述分料组件(8)与两路所述分料槽配合。

技术总结

本技术公开了一种用于钢丝绳夹片的缺陷检测设备,涉及检测设备技术领域,包括并列设置的两条检测线体,各所述检测线体均布包括上料提升机、振动盘、抓料组件、检测组件、皮带线体以及分料组件,所述上料提升机、所述振动盘、所述抓料组件以及所述皮带线体按物料走向依次设置,检测组件和所述分料组件分别设置在所述皮带线体前后侧,所述检测组件包括底面螺纹检测组件和外表面检测组件。本技术设计合理,具有结构简单、工作效率高、降低了人工劳动强度的优点。

技术研发人员:请求不公布姓名,请求不公布姓名

受保护的技术使用者:成都数之联科技股份有限公司

技术研发日:20231213

技术公布日:2024/7/4

- 还没有人留言评论。精彩留言会获得点赞!