本技术涉及一种纺织机械,尤其是涉及一种全自动络筒机的落管机构。

背景技术:

1、络筒机是将容量较大的筒纱和绞纱通过向外输送卷绕,卷绕为容量较小且更加有序的小筒纱,从而方便织造机械或缝纫机械的使用。传统的络筒机需要在筒纱卷绕完成后,由工作人员进行直筒的下料和上料,空的直筒以及络筒完之后的直筒均需人工操作,其存储占用现场空间,不便于机器和仓储的布置和管理,因人工操作的延误还会造成效率的低下。因此,有必要对直筒的输送和转运进行自动化的设计,来提高络筒机的使用效率和使用便捷性。

技术实现思路

1、本实用新型的目的是克服现有技术的不足,提供一种全自动络筒机的落管机构,其通过放置架和接料机构的配合,以及卷绕机构的结构设计,可以对空的直管进行存放和转运,有效利用空间完成直管的有序输送和加工,提高自动化水平。

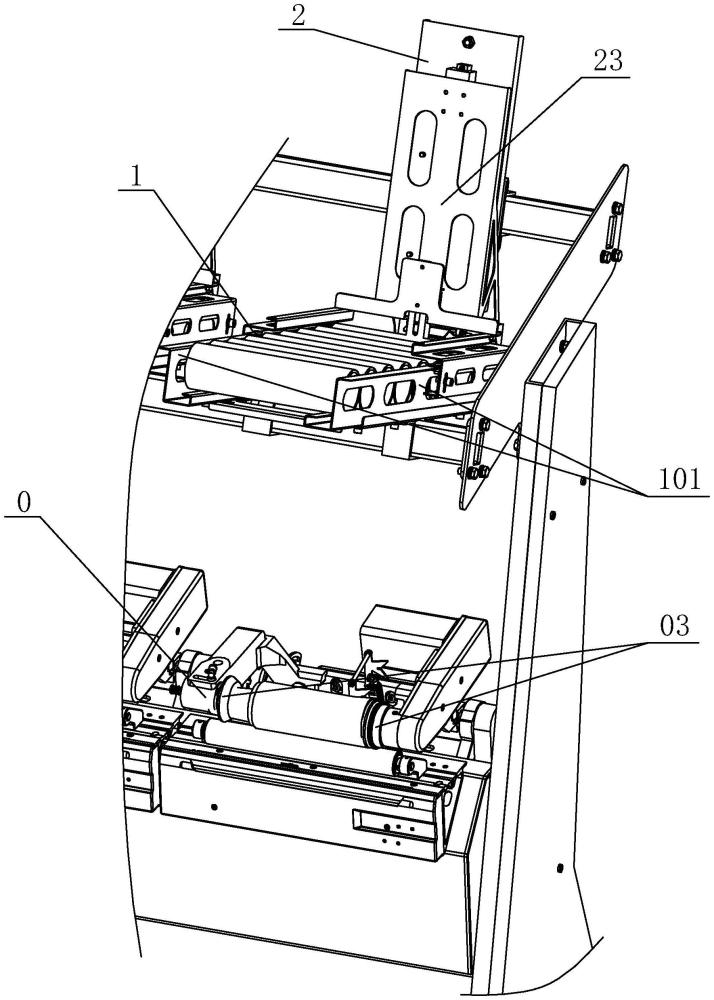

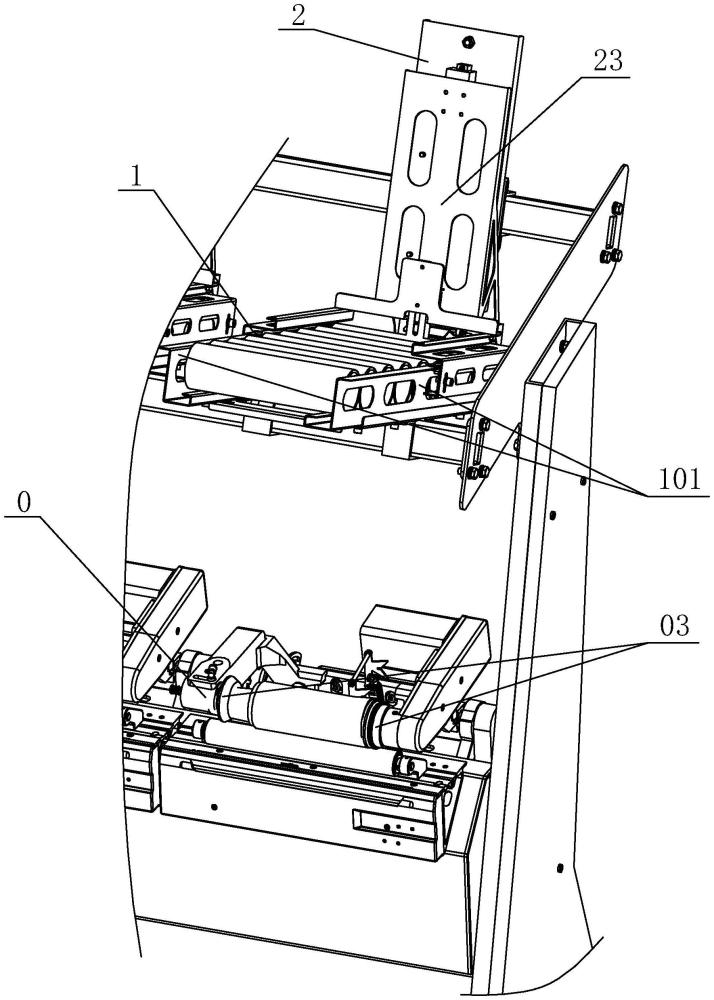

2、本实用新型采用以下技术方案:一种全自动络筒机的落管机构,包括放置架和卷绕机构,放置架倾斜设置且下端形成直管出口,直管出口处设置有接料机构接料机构包括接料斗和驱动件,接料斗设置于驱动件的下部,接料斗于直管出口处进行直管的承接,驱动件用于带动接料斗升降,进而对直管进行向下的运输;卷绕机构包括定架、动架和一对夹管座,动架可旋转的设置于定架上,动架具有左右两根摆臂,一对夹管座分别可旋转的设置于两根摆臂上并相互对应,一对夹管座通过旋转调整位置并在到达下降的接料斗处时进行直管的夹持进而转运。

3、作为一种改进,一对夹管座至少一处设置为可轴向活动的结构,并由外部动力源进行驱动进行轴向活动,进而调整一对夹管座的间距,在间距增大时供直管容纳,在间距缩小时夹持直管。

4、作为一种改进,动架上还安装有第一驱动电机,第一驱动电机通过传动件连接至夹管座处,进而提供动力驱动夹管座旋转。

5、作为一种改进,定架上还安装有第二驱动电机,第二驱动电机通过传动件连接至动架处,进而提供动力驱动动架旋转。

6、作为一种改进,接料斗的上部还设置有挡料板,接料斗在被驱动件带动下降离开直管出口时,挡料板移动至直管出口处对直管进行阻挡。

7、作为一种改进,驱动件为气缸。

8、作为一种改进,放置架包括设置于左右两侧的支撑框,直管支撑于两侧的支撑框而中部悬空,两侧的支撑框之间形成与直管尺寸适配的放置腔,放置腔的上端开放形成直管入口。

9、作为一种改进,支撑框在靠近直管出口的上方设置限位板,直管在到达限位板处时形成上部左右的限位,在到达限位板之前上方空间呈开放状态。

10、作为一种改进,接料斗包括位于下部的底板、位于后部的侧挡件和位于上部的旋转板,底板和侧挡件形成用于支撑直管的l形结构,旋转板的后端在初始位置时供直管抵触,并在直管抵触时令旋转板旋转,使前端向下摆动阻挡后一直管。

11、作为一种改进,旋转板连接有弹性件,当直管抵触旋转板时令弹性件形变储力,当直管离开时弹性件驱动旋转板回复至初始位置。

12、本实用新型的有益效果:依靠放置架实现直管在上方的有序储存,节省空间和提高输送效率,并通过接料机构实现单个直管的上下输送,配合夹管座的工位变化实现直管转运。依靠卷绕机构的结构设计,对直管进行多工位的位置调整,充分利用络筒机的空间,整体上提高络筒机的使用效率和使用便捷性。

技术特征:1.一种全自动络筒机的落管机构,包括放置架(1)和卷绕机构(0),其特征在于:所述放置架(1)倾斜设置且下端形成直管出口(13),所述直管出口(13)处设置有接料机构(2),所述接料机构(2)包括接料斗(21)和驱动件(22),所述接料斗(21)设置于驱动件(22)的下部,所述接料斗(21)于直管出口(13)处进行直管的承接,所述驱动件(22)用于带动接料斗(21)升降,进而对直管进行向下的运输;所述卷绕机构(0)包括定架(01)、动架(02)和一对夹管座(03),所述动架(02)可旋转的设置于定架(01)上,所述动架(02)具有左右两根摆臂(021),一对夹管座(03)分别可旋转的设置于两根摆臂(021)上并相互对应,所述一对夹管座(03)通过旋转调整位置并在到达下降的接料斗(21)处时进行直管的夹持进而转运。

2.根据权利要求1所述的一种全自动络筒机的落管机构,其特征在于:所述一对夹管座(03)至少一处设置为可轴向活动的结构,并由外部动力源进行驱动进行轴向活动,进而调整一对夹管座(03)的间距,在间距增大时供直管容纳,在间距缩小时夹持直管。

3.根据权利要求1或2所述的一种全自动络筒机的落管机构,其特征在于:所述动架(02)上还安装有第一驱动电机(022),所述第一驱动电机(022)通过传动件连接至夹管座(03)处,进而提供动力驱动夹管座(03)旋转。

4.根据权利要求1或2所述的一种全自动络筒机的落管机构,其特征在于:所述定架(01)上还安装有第二驱动电机(011),所述第二驱动电机(011)通过传动件连接至动架(02)处,进而提供动力驱动动架(02)旋转。

5.根据权利要求1所述的一种全自动络筒机的落管机构,其特征在于:所述接料斗(21)的上部还设置有挡料板(23),所述接料斗(21)在被驱动件(22)带动下降离开直管出口(13)时,挡料板(23)移动至直管出口(13)处对直管进行阻挡。

6.根据权利要求5所述的一种全自动络筒机的落管机构,其特征在于:所述驱动件(22)为气缸。

7.根据权利要求1所述的一种全自动络筒机的落管机构,其特征在于:所述放置架(1)包括设置于左右两侧的支撑框(101),直管支撑于两侧的支撑框(101)而中部悬空,两侧的支撑框(101)之间形成与直管尺寸适配的放置腔(11),所述放置腔(11)的上端开放形成直管入口(12)。

8.根据权利要求7所述的一种全自动络筒机的落管机构,其特征在于:所述支撑框(101)在靠近直管出口(13)的上方设置限位板(102),直管在到达限位板(102)处时形成上部左右的限位,在到达限位板(102)之前上方空间呈开放状态。

9.根据权利要求1所述的一种全自动络筒机的落管机构,其特征在于:所述接料斗(21)包括位于下部的底板(211)、位于后部的侧挡件(212)和位于上部的旋转板(213),所述底板(211)和侧挡件(212)形成用于支撑直管的l形结构,所述旋转板(213)的后端在初始位置时供直管抵触,并在直管抵触时令旋转板(213)旋转,使前端向下摆动阻挡后一直管。

10.根据权利要求9所述的一种全自动络筒机的落管机构,其特征在于:所述旋转板(213)连接有弹性件(214),当直管抵触旋转板(213)时令弹性件(214)形变储力,当直管离开时弹性件(214)驱动旋转板(213)回复至初始位置。

技术总结本技术公开了一种全自动络筒机的落管机构,包括放置架和卷绕机构,放置架倾斜设置且下端形成直管出口,直管出口处设置有接料机构接料机构包括接料斗和驱动件,接料斗设置于驱动件的下部,接料斗于直管出口处进行直管的承接,驱动件用于带动接料斗升降,进而对直管进行向下的运输;卷绕机构包括定架、动架和一对夹管座,动架可旋转的设置于定架上,动架具有左右两根摆臂,一对夹管座分别可旋转的设置于两根摆臂上并相互对应,一对夹管座通过旋转调整位置并在到达下降的接料斗处时进行直管的夹持进而转运。本技术实现自动化机械化的直管输送和转运,节省空间和提高输送效率,提高络筒机的使用效率和使用便捷性。

技术研发人员:徐属斌,王伟军

受保护的技术使用者:浙江万事发纺织机械有限公司

技术研发日:20231215

技术公布日:2024/7/23