本技术涉及超限超重钢构件运输支架,尤其是一种利用自身结构特性的超限超重钢构件运输支架。

背景技术:

1、大型钢结构成品构件在发运到客户现场时,为了避免构件在运输途中产生损坏,根据不同的构件类型和不同的运输环境,有不同的打包方式,通常有裸装、捆装、托盘、木箱包装等方式,这些打包方式针对小型构件或者无需涂装的构件可以得到有效的运用,但是针对超限超重且需要油漆保护的构件,则无法使用。

2、现有技术对超限超重且需要油漆保护的构件没由专门设计的包装运输支架,增加了超限超重钢构件在运输环节的安全风险,构件容易造成运输途中

3、损坏,影响产品的外观质量。

技术实现思路

1、本实用新型的目的是针对现有技术的不足而设计的一种利用自身结构特性的超限超重钢构件运输支架,采用钢构牛腿上、下翼缘板设计的框架,以及利用底板的框架之间形成稳定的结构体系,该运输支架充分利用构件自身的外形尺寸,设计一套专用的支架体系,有效保证构件运输途中不损坏,同时充分的节省材料,有效避免了限高限宽道路运输的通过性问题,该运输支架结构简单,制作方便,充分利用构件自身特性,保证钢构件油漆质量的同时,减少了运输环节的安全风险,与传统的利用构件本体的运输支架可有效节省材料,降低产品成本,提高企业生产的经济效益,具有良好的运用前景和运用价值。

2、本实用新型的目的是这样实现的:一种利用自身结构特性的超限超重钢构件运输支架,包括设有牛腿和底板的钢构件,其特点采用钢构件与牛腿钢支撑架和底板钢支撑架组成的运输支架,将牛腿钢支撑架和底板钢支撑架分别设置在钢构件的牛腿和底板部位,利用钢构件上的螺栓孔进行运输支架的固定,所述牛腿钢支撑架为根据超重钢构件的牛腿上、下翼缘板设计的框架结构,该框架结构由若干h型钢、角钢和连接板焊接而成;所述底板钢支撑架为根据超重钢构件的底板设计的框架结构,该框架结构由若干h型钢、连接板和配筋板焊接而成。

3、所述牛腿钢支撑架为设置在超重钢构件牛腿部位的框架结构,该框架结构根据牛腿部位的上、下翼缘板之间的尺寸设计,将四根h型钢拼接成口字形的竖向支撑架,再将二根h型钢对称焊接在竖向支撑架一侧组成牛腿钢支撑架,其顶面设有根据牛腿翼板螺栓孔设计的四块开有螺栓孔的连接钢板;所述四块连接钢板为两两对称设置的双夹板,超重钢构件的牛腿翼板承插在双夹板内,且由螺栓进行运输支架的固定。

4、所述底板钢支撑架为设置在钢构底板部位的框架结构,该框架结构根据超重钢构件底板的尺寸设计,将四根h型材拼接成口字形的底座,其上设有八块开有螺栓孔的连接钢板;所述八块连接钢板为两两对称设置的四副双夹板,超重钢构件底板部位的翼缘板承插在双夹板内,且由螺栓进行运输支架的固定。

5、所述双夹板之间的缝隙为承插在该双夹板内的构件板厚度+10mm,即该间隙应该在插入钢构件底板或牛腿翼板之后为10mm,其填充的橡胶垫厚度应为5mm。

6、所述牛腿钢支撑架和底板钢支撑架的材料为q235或q345,具体规格需要根据构件的重量以及车辆运输过程中的加速度进行计算。

7、所述牛腿钢支撑架和底板钢支撑架的框架结构采用电焊,其熔透焊缝需经过超声波检测,角焊缝需要经过100%外观检测。

8、本实用新型与现有技术相比具有利用构件自身的截面特性,考虑运输过程的惯性,接触面之间通过缓冲材料隔绝,有效减小了超限超重构件运输尺寸,保证了产品的质量和运输的安全性,加工方法简便,极大的避免运输途中超限超重构件的损坏,具有节省材料降低碳排放,有效减少整体的包装尺寸,进一步降低产品成本,提高企业生产的经济效益,具有良好的运用前景和运用价值。

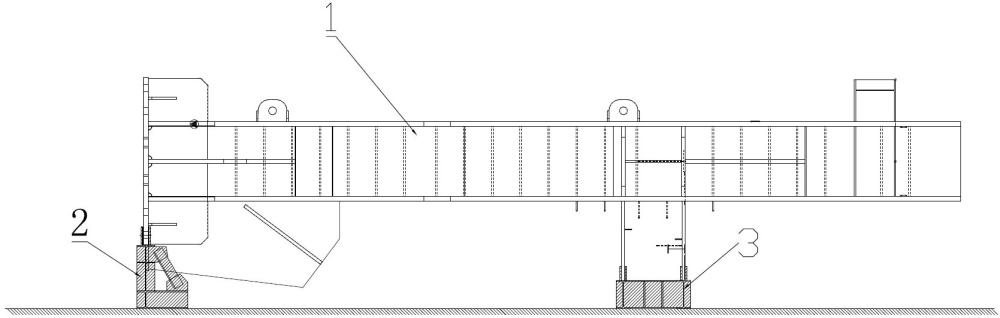

技术特征:1.一种利用自身结构特性的超限超重钢构件运输支架,包括设有牛腿和底板的超重钢构件(1),其特征在于,采用超重钢构件(1)与牛腿钢支撑架(2)和底板钢支撑架(3)组成的运输支架,将牛腿钢支撑架(2)和底板钢支撑架(3)分别设置在超重钢构件(1)的牛腿和底板部位,利用超重钢构件(1)上的螺栓孔进行运输支架的固定,所述牛腿钢支撑架(2)为根据超重钢构件(1)的牛腿上、下翼缘板设计的框架结构,该框架结构由若干h型钢、角钢和连接板焊接而成;所述底板钢支撑架(3)为根据超重钢构件(1)的底板设计的框架结构,该框架结构由若干h型钢、连接板和配筋板焊接而成。

2.根据权利要求1所述的利用自身结构特性的超限超重钢构件运输支架,其特征在于,所述牛腿钢支撑架(2)为设置在钢构牛腿部位的框架结构,该框架结构根据钢构牛腿部位的上、下翼缘板之间的尺寸设计,将四根h型钢(h1~4)拼接成口字形的竖向支撑架,再将二根h型钢(h5~6)对称焊接在竖向支撑架一侧组成牛腿钢支撑架(2),其顶面设有根据牛腿部位螺栓孔设计的四块开有螺栓孔的连接钢板(l1~4);所述四块连接钢板(l1~4)为二副两两对称设置的双夹板,超重钢构件(1)的牛腿翼板承插在双夹板内,且由螺栓进行运输支架的固定。

3.根据权利要求1所述的利用自身结构特性的超限超重钢构件运输支架,其特征在于,所述底板钢支撑架(3)为设置在钢构底板部位的框架结构,该框架结构根据钢构底板部位的尺寸设计,将四根h型材(h7~10)拼接成口字形的底座,其顶面设有八块开有螺栓孔的连接钢板(l5~12);所述八块连接钢板(l5~12)为四副两两对称设置的双夹板,超重钢构件(1)底板部位的翼缘板承插在双夹板内,且由螺栓进行运输支架的固定。

4.根据权利要求2或权利要求3所述的利用自身结构特性的超限超重钢构件运输支架,其特征在于,所述双夹板之间的缝隙为承插在该双夹板内的构件板厚度+10mm。

技术总结本技术公开了一种利用自身结构特性的超限超重钢构件运输支架,其特点采用钢构件与牛腿钢支撑架和底板钢支撑架组成的运输支架,将牛腿钢支撑架和底板钢支撑架分别设置在钢构件的牛腿和底板部位,利用钢构件上的螺栓孔进行运输支架的固定。本技术与现有技术相比具有利用构件自身的截面特性,减小超限超重构件运输尺寸,避免运输途中超限超重构件的损坏,保证了产品的质量和运输的安全性,进一步降低产品成本,提高企业生产的经济效益,具有良好的实用性和运用前景。

技术研发人员:许喆,黄永辉

受保护的技术使用者:宝钢钢构有限公司

技术研发日:20231221

技术公布日:2024/9/2