一种具有接油机构的链板输送机的制作方法

本技术涉及轴承座制造,特别涉及一种具有接油机构的链板输送机。

背景技术:

1、托辊用轴承座通常由金属圆片材料通过模具经过多次冲压拉伸、整形、冲孔、切边等步骤成型而来。

2、现有的轴承座多次冲压拉伸成型前,一般通过链板式输送机对未成型的轴承座进行转运,由于每次在冲压拉伸前均会对未成型的轴承座进行喷油(润滑油,用于减小冲压摩擦)处理,使得链板式输送机的链板上经常会有润滑油滴落到地上,造成了不必要的浪费,故此,本申请提供了一种具有接油机构的链板输送机来满足需求。

技术实现思路

1、本申请的目的在于提供一种具有接油机构的链板输送机,用以解决现有链板式输送机上润滑油滴落造成浪费的技术问题。

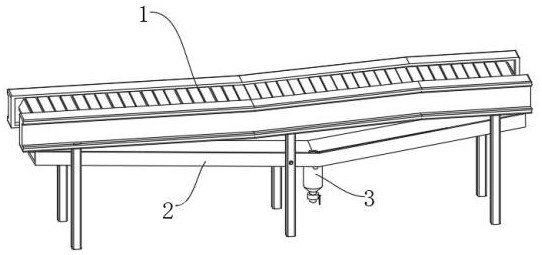

2、为实现上述目的,本申请提供如下技术方案:一种具有接油机构的链板输送机,包括链板输送机,还包括油液收集单元,用于收集所述链板输送机上掉落的润滑油;

3、所述油液收集单元包括收集槽和安装在所述收集槽低洼处的接料瓶;

4、所述收集槽包括呈v形设置的u形板,两个所述u形板的相对衔接在一起,所述收集槽安装在所述链板输送机的下方;

5、所述接料瓶包括进液端位于所述收集槽低洼出液口处的瓶体,所述瓶体的出液端上安装有阀门,所述瓶体的进液端端口处插接安装有自动开闭件,所述自动开闭件由弹性材料制成,所述自动开闭件的上下端分别为进液宽口和出液窄口。

6、优选的,所述自动开闭件的进液宽口的内腔设置有过滤件。

7、优选的,所述瓶体的外壁上设置有与所述瓶体内腔相通的空心筒,所述空心筒的内腔设置有气体分离膜,不允许氧气进入所述瓶体内部并维持内外压平衡。

8、优选的,所述空心筒的前端上设有密封板,且密封板的轴心处设有通孔,所述通孔的内腔安装有过滤网。

9、优选的,所述u形板包括两个所述l形板,两个所述l形板的相对端均向内倾斜设置并衔接在一起。

10、综上,本实用新型的技术效果和优点:

11、本实用新型结构合理,本链板输送机的链板下方设置有油液收集单元,可将润滑油收集回收利用,且通过自动开闭件自动将瓶口密封,防止润滑油长时间暴露在空气中氧化变质;

12、本实用新型中,设置有气体分离膜,不允许氧气进入瓶体内部并维持内外压平衡,通过气体分离膜使得瓶体内外压强一致,有利于出液窄口的张开,利于润滑油进入瓶体中,且避免氧气进入瓶体内部,可避免瓶体内润滑油氧化变质。

技术特征:

1.一种具有接油机构的链板输送机,包括链板输送机(1),其特征在于:还包括油液收集单元,用于收集所述链板输送机(1)上掉落的润滑油;

2.根据权利要求1所述的一种具有接油机构的链板输送机,其特征在于:所述自动开闭件(33)的进液宽口(331)的内腔设置有过滤件。

3.根据权利要求1所述的一种具有接油机构的链板输送机,其特征在于:所述瓶体(31)的外壁上设置有与所述瓶体(31)内腔相通的空心筒(4),所述空心筒(4)的内腔设置有气体分离膜(5),不允许氧气进入所述瓶体(31)内部并维持内外压平衡。

4.根据权利要求3所述的一种具有接油机构的链板输送机,其特征在于:所述空心筒(4)的前端上设有密封板,且密封板的轴心处设有通孔,所述通孔的内腔安装有过滤网(6)。

5.根据权利要求1所述的一种具有接油机构的链板输送机,其特征在于:所述u形板包括两个l形板(21),两个所述l形板(21)的相对端均向内倾斜设置并衔接在一起。

技术总结

本技术公开了一种具有接油机构的链板输送机,涉及轴承座制造技术,包括油液收集单元,用于收集所述链板输送机上掉落的润滑油。本链板输送机的链板下方设置有油液收集单元,可将润滑油收集回收利用,且通过自动开闭件自动将瓶口密封,防止润滑油长时间暴露在空气中氧化变质。

技术研发人员:周夏平,张继刚,夏冬升,班小进,郑德宝,王士平

受保护的技术使用者:铜陵三佳建西精密工业有限公司

技术研发日:20231221

技术公布日:2024/12/23

- 还没有人留言评论。精彩留言会获得点赞!