一种磁石上料装置的制作方法

本技术涉及磁石上料,尤其涉及一种磁石上料装置。

背景技术:

1、磁石上料装置是一种用于将磁块原料从储料仓中升降到成型机上的装置,常用于制造磁铁、电机等产品。传统的磁石上料装置主要由升降板本体、限位挡板和夹持组件三部分组成,其中夹持组件起到固定磁块原料的作用。

2、现有夹持组件在处理多组磁块原料时无法提供足够的固定和稳定,导致磁块原料在上料过程中出现乱动或掉落的情况。这种情况会严重影响上料过程的可靠性和高效性,同时也增加了生产中的安全隐患。

3、具体来说,传统磁石上料装置的夹持功能可能无法满足对各种大小、形状和重量的磁块原料进行可靠夹持的需求。现有的夹持方式和夹持力不足的问题导致了磁块原料在上料过程中的不稳定性,容易造成生产事故和产品质量问题。这些问题严重制约了磁石上料装置的应用范围和效率,影响了生产线的正常运转和成品率。

4、为此,我们提出一种磁石上料装置。

技术实现思路

1、本实用新型主要是解决上述现有的技术问题,提供一种磁石上料装置。

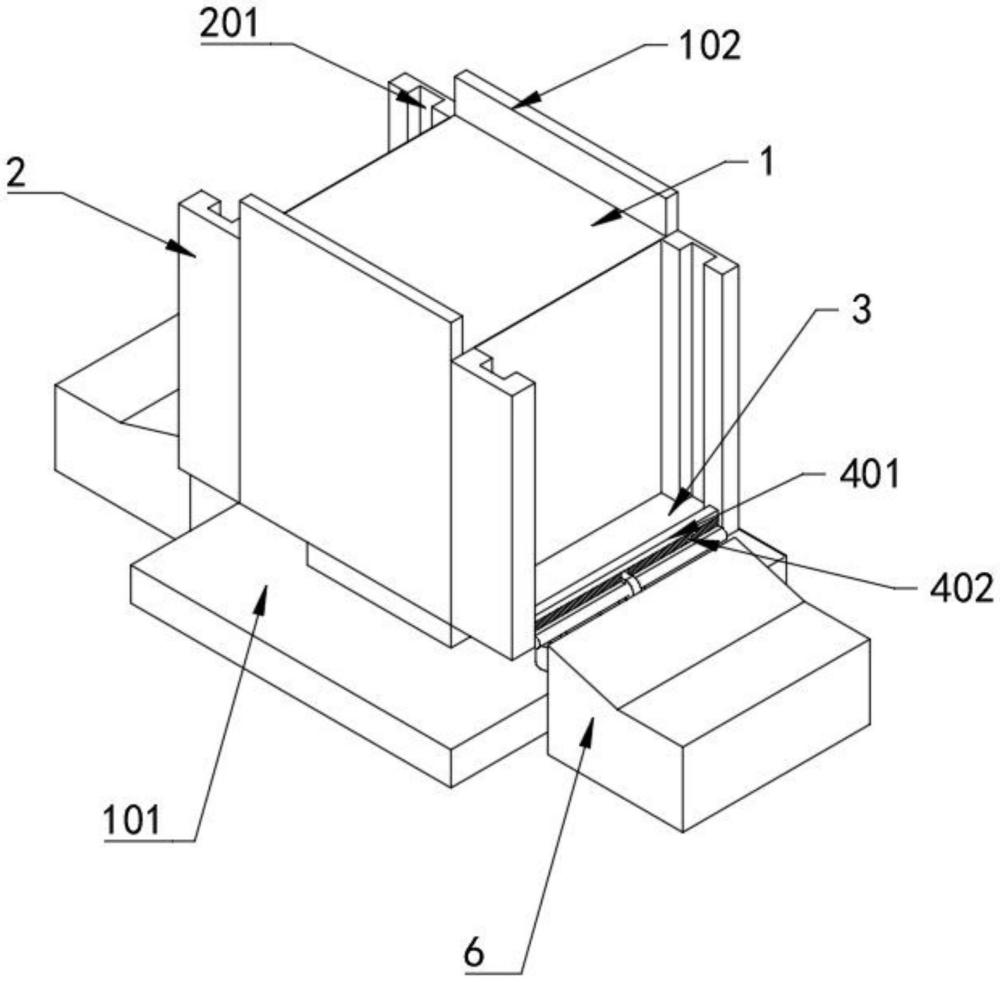

2、为了实现上述目的,本实用新型采用了如下技术方案,一种磁石上料装置,包括上料台,所述上料台的外侧两端对称设置有两个限位板,两个限位板之间设置有可升降的升降板本体,升降板本体的底部与上端之间开设有引导凹槽,引导凹槽的内部设置有从下向上翻转调节的夹持组件,上料台的底部连接有底座,底座的两次设置有顶部倾斜且最上端与升降板本体移动最下端上表面齐平的引导板。

3、优选的,所述限位板包括两个矩形且非金属的限位挡板,两个限位挡板相邻端开设有轨道凹槽,升降板本体的两端连接有与对应轨道凹槽内部滑动连接的滑块,底座的边缘处设置有驱动升降板本体上下升降的伸缩杆。

4、优选的,所述底座为倒立t型结构。

5、优选的,所述夹持组件包括位于升降板本体底部的气缸,气缸的输出端在引导凹槽内部滑动,且引导凹槽的自由端连接有移动板,移动板与升降板本体表面接触端连接有柔软的毛刷板。

6、优选的,所述上料台的顶部靠近两组限位挡板之间设置有防护板。

7、有益效果

8、本实用新型提供了一种磁石上料装置。具备以下有益效果:

9、(1)、该一种磁石上料装置,该磁石上料装置的夹持组件具有强大的夹持功能,通过夹持组件从升降板本体底部翻转到上端,能够将多组磁块原料限位在升降板本体和限位挡板之间。这种夹持方式确保了磁块原料在上料过程中的固定和稳定,避免了磁块原料的乱动或掉落。夹持功能的强大性使得装置能够处理各种大小、形状和重量的磁块原料,保证了上料过程的可靠性和高效性。

10、(2)、该一种磁石上料装置,在该磁石上料装置的夹持组件中,移动板上配备了柔软的毛刷板。当升降板本体向下移动时,气缸控制移动板上的毛刷板来回收缩,实现对升降板本体上表面的自动清理。这个次要效果保证了升降板本体表面的清洁,避免了杂质的残留。干净的表面有助于提高产品质量并减少生产中的故障。

11、(3)、该一种磁石上料装置,该磁石上料装置采用现有技术中的自动上料功能。通过控制气缸和移动板的运动,实现了从升降板本体底部将磁块原料推送到上料台底部,然后从升降板本体上端移走的自动上料过程。这一现有技术效果大大提高了生产效率,节省了人力资源,并减少了操作上的繁琐性。

技术特征:

1.一种磁石上料装置,包括上料台(1),其特征在于:所述上料台(1)的外侧两端对称设置有两个限位板,两个限位板之间设置有可升降的升降板本体(3),升降板本体(3)的底部与上端之间开设有引导凹槽(301),引导凹槽(301)的内部设置有从下向上翻转调节的夹持组件,上料台(1)的底部连接有底座(101),底座(101)的两次设置有顶部倾斜且最上端与升降板本体(3)移动最下端上表面齐平的引导板(6)。

2.根据权利要求1所述的一种磁石上料装置,其特征在于:所述限位板包括两个矩形且非金属的限位挡板(2),两个限位挡板(2)相邻端开设有轨道凹槽(201),升降板本体(3)的两端连接有与对应轨道凹槽(201)内部滑动连接的滑块(302),底座(101)的边缘处设置有驱动升降板本体(3)上下升降的伸缩杆(5)。

3.根据权利要求1所述的一种磁石上料装置,其特征在于:所述底座(101)为倒立t型结构。

4.根据权利要求1所述的一种磁石上料装置,其特征在于:所述夹持组件包括位于升降板本体(3)底部的气缸(4),气缸(4)的输出端在引导凹槽(301)内部滑动,且引导凹槽(301)的自由端连接有移动板(401),移动板(401)与升降板本体(3)表面接触端连接有柔软的毛刷板(402)。

5.根据权利要求1所述的一种磁石上料装置,其特征在于:所述上料台(1)的顶部靠近两组限位挡板(2)之间设置有防护板(102)。

技术总结

本技术涉及磁石上料技术领域,且公开了一种磁石上料装置,包括上料台,上料台的外侧两端对称设置有两个限位板,两个限位板之间设置有可升降的升降板本体,升降板本体的底部与上端之间开设有引导凹槽,引导凹槽的内部设置有从下向上翻转调节的夹持组件,上料台的底部连接有底座,底座的两次设置有顶部倾斜且最上端与升降板本体移动最下端上表面齐平的引导板;本技术中,磁石上料装置的夹持组件具有强大的夹持功能,通过夹持组件从升降板本体底部翻转到上端,能够将多组磁块原料限位在升降板本体和限位挡板之间,夹持功能的强大性使得装置能够处理各种大小、形状和重量的磁块原料,保证了上料过程的可靠性和高效性。

技术研发人员:都吉钢,吕正义,郑茹

受保护的技术使用者:大连汉得科技有限公司

技术研发日:20231226

技术公布日:2024/12/12

- 还没有人留言评论。精彩留言会获得点赞!