一种氮化铝陶瓷基板全自动卸料装置的制作方法

本发明涉及运输贮存设备,尤其涉及一种氮化铝陶瓷基板全自动卸料装置。

背景技术:

1、氮化铝是一种综合性能优良的新型陶瓷材料,具有优良的热传导性,可靠的申绝缘性,低的介电常数和介电损耗,无毒以及与硅相匹配的热膨胀系教等一系列优良特性,被认为是新-代高集程度半导体基片和电子器件封装的理想材料,受到了国内外研究者的高度重视,与其它几种陶瓷材料相比较,氮化铝陶瓷综合性能优良,非常适用于半导体基片和结构封装材料,在电子工业中的应用潜力非常巨大,现有的氮化铝陶瓷基板在制备时,需要对氮化铝陶瓷基板进行切割、打磨等一系列加工流程,在氮化铝陶瓷基板加工完毕后需要通过人工进行卸料操作,这不仅增加了人工成本,同时人工卸料的效率较低,影响氮化铝板的加工效率;

2、因此,现有技术中提出了专利号为cn202310792526.7的一种氮化铝制品全自动卸料装置,在氮化铝板加工时,加工好的氮化铝板可以传送到传送架上,然后通过推料机构将氮化铝板推送到集料架的接料机构上进行收集,并且在推料机构返回的过程中能够带动接料机构下降,从而使接料机构的顶部始终位于传送架的下方,不影响下一块氮化铝板的收集,从而一个接料盘能够收集多块氮化铝板,实现自动卸料,提高卸料效率,减少人工成本。

3、然而该种装置实际在卸料的过程中,推料机构将氮化铝板推送到集料架的接料机构上进行收集,由于氮化铝板与传送辊外壁之间存在一定的摩擦力,使得当推料机构移动至最左侧时,氮化铝板容易未完全进入至集料架内而露出部分位于传送架上方的最左侧,导致后续无法正常卸料,需要人工不定时的将氮化铝板完全推入集料架内,卸料效率较低,使用较为不便。

技术实现思路

1、为解决上述技术问题,本发明提供一种氮化铝陶瓷基板全自动卸料装置,以解决上述背景技术中描述问题。

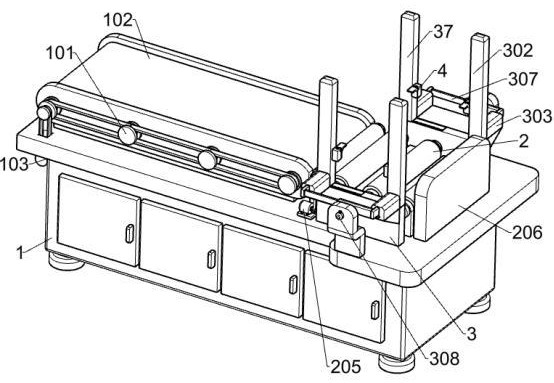

2、本发明一种氮化铝陶瓷基板全自动卸料装置,由以下具体技术手段达成:一种氮化铝陶瓷基板全自动卸料装置,包括支撑座、主传输辊、传输带和传输电机,所述支撑座的上表面左侧通过支架纵向转动连接有主传输辊,所述主传输辊的外侧嵌套有传输带,所述支撑座的底部左侧固定有传输电机,所述支撑座的上表面右侧通过支架纵向转动连接有副传输辊,所述支撑座的上表面右侧紧贴有提升板,所述提升板的底部通过连杆连接有内板,所述支撑座的内部右侧竖向固定有液压缸,所述液压缸输出端的推杆顶部与内板底部之间相连接,所述支撑座上表面的最右侧固定有定位板,所述支撑座的右侧设置有接料组件。

3、作为本发明进一步的方案:所述提升板设置在左右端相邻的副传输辊之间的下方,所述提升板的上表面与副传输辊的中部处在同一横向水平面上,所述提升板在相邻的副传输辊之间呈竖直方向上下升降。

4、作为本发明进一步的方案:所述传输带的上表面与副传输辊的上表面均处在同一横向水平面上,所述副传输辊正好设置在传输带的右侧,所述定位板设置在副传输辊的右侧。

5、作为本发明进一步的方案:所述接料组件由固定板、右轨道、右支撑柱、右延伸板、丝杆、滑块、左轨道、左支撑柱、左延伸板和电动推杆组成;

6、具体的,所述支撑座右侧的前后端均固定有固定板,所述固定板的上表面右侧均纵向固定有右轨道,所述右轨道的顶部均嵌套有右支撑柱,所述右支撑柱的外侧均固定有右延伸板,所述固定板的内部左侧均横向转动连接有丝杆,所述丝杆的外侧均嵌套有滑块,所述滑块的顶部均纵向固定有左轨道,所述左轨道的顶部均嵌套有左支撑柱,所述左支撑柱的外侧均固定有左延伸板,所述支撑座右侧的前后端均通过支架纵向固定有电动推杆。

7、作为本发明进一步的方案:所述固定板的内部左侧开口设置有竖切面积与滑块竖切面积大小一致的滑槽,所述丝杆横向转动连接在滑槽的中部,所述丝杆的外壁与滑块的内壁之间通过螺纹相连接,所述支撑座上表面右侧的前后端均固定有伺服电机,所述伺服电机的动力输出端通过皮带与丝杆之间转动连接。

8、作为本发明进一步的方案:所述右支撑柱和左支撑柱的底部均开口设置有横截面呈字母“t”字状的滑槽,所述右支撑柱和左支撑柱底部的滑槽均与右轨道和左轨道相契合,所述右支撑柱和左支撑柱在右轨道和左轨道外侧呈水平方向前后滑动。

9、作为本发明进一步的方案:所述右支撑柱上的右延伸板内部开口设置有矩形状滑槽,所述左支撑柱外侧的左延伸板正好嵌入在滑槽中,所述左延伸板的竖切面积与滑槽的竖切面积大小一致。

10、作为本发明进一步的方案:两个所述固定板围绕副传输辊的横向中轴线呈对称设置,所述左支撑柱与右支撑柱之间围绕固定板的纵向中轴线呈对称设置,两个所述电动推杆输出端的推杆均与右延伸板的外侧之间相连接。

11、作为本发明进一步的方案:所述左支撑柱的右侧和右延伸板的左侧均固定有安装板,所述安装板的内侧均通过轴杆转动连接有支撑板,四个所述安装板上的支撑板顶部均处在同一横向水平面上。

12、作为本发明进一步的方案:所述安装板的下方与支撑板的外侧下方之间连接有回位弹簧,所述支撑板在安装板中上下90°转动,所述支撑板的竖切面积呈字母“l”状设置。

13、1、氮化铝陶瓷基板在加工完成后进入传输带上时,传输电机会通过带动主传输辊旋转而带动传输带旋转对氮化铝陶瓷基板进行输送,氮化铝陶瓷基板移动至传输带最右侧时会进入至副传输辊上再与定位板接触而停止移动,后续液压缸会通过内板和连杆推动位于副传输辊之间的提升板上移,使得提升板顶动氮化铝陶瓷基板在两个左支撑柱和两个右支撑柱之间上移,氮化铝陶瓷基板在与支撑板接触后会推动支撑板在安装板中往上旋转,当氮化铝陶瓷基板移动安装板上方后回位弹簧拉动安装板恢复原位,此时的液压缸拉动提升板回到原位时氮化铝陶瓷基板会与安装板顶部接触而从提升板上方脱离,紧贴在四个支撑板上方,实现对氮化铝陶瓷基板的堆叠接料操作,卸料效率较高,使用更加方便。

14、2、接料之前,前后端的两个电动推杆通过推动和拉动右延伸板、右支撑柱在右轨道中前后移动,使得右延伸板左侧的左延伸板、左支撑柱在左轨道中同时前后移动,调整前后端固定板上的左支撑柱、右支撑柱之间的间距,两个伺服电机通过同时带动丝杆在滑块内顺时针或逆时针方向旋转,使得滑块通过左轨道带动左支撑柱和左延伸板在固定板上左右移动,调整固定板上左支撑柱与右支撑柱之间的间距,从而可根据氮化铝陶瓷基板的大小情况调整调整左右前后端左支撑柱右支撑柱之间间距,使得各种大小的氮化铝陶瓷基板可正好嵌入在左支撑柱右支撑柱的支撑板之间,进一步的提高了装置的适用范围。

技术特征:

1.一种氮化铝陶瓷基板全自动卸料装置,包括支撑座(1)、主传输辊(101)、传输带(102)和传输电机(103),所述支撑座(1)的上表面左侧通过支架纵向转动连接有主传输辊(101),所述主传输辊(101)的外侧嵌套有传输带(102),所述支撑座(1)的底部左侧固定有传输电机(103),其特征在于,所述支撑座(1)的上表面右侧通过支架纵向转动连接有副传输辊(2),所述支撑座(1)的上表面右侧紧贴有提升板(201),所述提升板(201)的底部通过连杆连接有内板(202),所述支撑座(1)的内部右侧竖向固定有液压缸(203),所述液压缸(203)输出端的推杆顶部与内板(202)底部之间相连接,所述支撑座(1)上表面的最右侧固定有定位板(206),所述支撑座(1)的右侧设置有接料组件。

2.根据权利要求1所述的氮化铝陶瓷基板全自动卸料装置,其特征在于,所述提升板(201)设置在左右端相邻的副传输辊(2)之间的下方,所述提升板(201)的上表面与副传输辊(2)的中部处在同一横向水平面上,所述提升板(201)在相邻的副传输辊(2)之间呈竖直方向上下升降。

3.根据权利要求1所述的氮化铝陶瓷基板全自动卸料装置,其特征在于,所述传输带(102)的上表面与副传输辊(2)的上表面均处在同一横向水平面上,所述副传输辊(2)正好设置在传输带(102)的右侧,所述定位板(206)设置在副传输辊(2)的右侧。

4.根据权利要求1所述的氮化铝陶瓷基板全自动卸料装置,其特征在于,所述接料组件由固定板(3)、右轨道(301)、右支撑柱(302)、右延伸板(303)、丝杆(304)、滑块(305)、左轨道(306)、左支撑柱(37)、左延伸板(307)和电动推杆(308)组成;

5.根据权利要求4所述的氮化铝陶瓷基板全自动卸料装置,其特征在于,所述固定板(3)的内部左侧开口设置有竖切面积与滑块(305)竖切面积大小一致的滑槽,所述丝杆(304)横向转动连接在滑槽的中部,所述丝杆(304)的外壁与滑块(305)的内壁之间通过螺纹相连接,所述支撑座(1)上表面右侧的前后端均固定有伺服电机(205),所述伺服电机(205)的动力输出端通过皮带与丝杆(304)之间转动连接。

6.根据权利要求4所述的氮化铝陶瓷基板全自动卸料装置,其特征在于,所述右支撑柱(302)和左支撑柱(37)的底部均开口设置有横截面呈字母“t”字状的滑槽,所述右支撑柱(302)和左支撑柱(37)底部的滑槽均与右轨道(301)和左轨道(306)相契合,所述右支撑柱(302)和左支撑柱(37)在右轨道(301)和左轨道(306)外侧呈水平方向前后滑动。

7.根据权利要求4所述的氮化铝陶瓷基板全自动卸料装置,其特征在于,所述右支撑柱(302)上的右延伸板(303)内部开口设置有矩形状滑槽,所述左支撑柱(37)外侧的左延伸板(307)正好嵌入在滑槽中,所述左延伸板(307)的竖切面积与滑槽的竖切面积大小一致。

8.根据权利要求1或4所述的氮化铝陶瓷基板全自动卸料装置,其特征在于,两个所述固定板(3)围绕副传输辊(2)的横向中轴线呈对称设置,所述左支撑柱(37)与右支撑柱(302)之间围绕固定板(3)的纵向中轴线呈对称设置,两个所述电动推杆(308)输出端的推杆均与右延伸板(303)的外侧之间相连接。

9.根据权利要求4所述的氮化铝陶瓷基板全自动卸料装置,其特征在于,所述左支撑柱(37)的右侧和右延伸板(303)的左侧均固定有安装板(4),所述安装板(4)的内侧均通过轴杆转动连接有支撑板(401),四个所述安装板(4)上的支撑板(401)顶部均处在同一横向水平面上。

10.根据权利要求4或9所述的氮化铝陶瓷基板全自动卸料装置,其特征在于,所述安装板(4)的下方与支撑板(401)的外侧下方之间连接有回位弹簧,所述支撑板(401)在安装板(4)中上下90°转动,所述支撑板(401)的竖切面积呈字母“l”状设置。

技术总结

本发明提供了一种氮化铝陶瓷基板全自动卸料装置,包括支撑座、主传输辊、传输带和传输电机,支撑座的上表面左侧通过支架纵向转动连接有主传输辊,主传输辊的外侧嵌套有传输带,支撑座的底部左侧固定有传输电机,支撑座的上表面右侧通过支架纵向转动连接有副传输辊,支撑座的上表面右侧紧贴有提升板,提升板的底部通过连杆连接有内板,支撑座的内部右侧竖向固定有液压缸,液压缸输出端的推杆顶部与内板底部之间相连接,支撑座上表面的最右侧固定有定位板,支撑座的右侧设置有接料组件。本发明可实现对加工完成后各种大小氮化铝陶瓷基板的堆叠接料操作,卸料效率较高,适用范围更广,使用更加方便。

技术研发人员:何敏,王梦娜,钟文斌,谌栋梁,黄会建,蔡斌斌

受保护的技术使用者:江西创科新材料科技有限公司

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!