本发明属于卷绕轴径测量,具体涉及一种变压器套管智能卷绕装置及方法。

背景技术:

1、随着我国电力工业的发展,供电量逐年上升,电力变压器也逐渐向高电压、大容量方向发展,因此对电力变压器的生产技术要求也不断提高。变压器套管作为变压器的核心部件,其生产加工质量直接决定了变压器是否合格,故对生产变压器套管的卷绕机进行优化,解决其所存在的关键问题迫在眉睫。目前国内套管卷绕机主要存在的问题在于套管轴径测量,造成该问题的主要原因是两个热辊位置固定,而卷绕工作过程中卷绕轴和压辊的位置会逐渐升高,使得套管直径不能直接测量,从而难以实现卷绕过程中切刀的精确控制。

2、现有技术中心通过在卷绕轴下方设置位移传感器,从而对套管轴径测量,但是该轴径检测方法会受到卷绕过程中套管振动的影响,存在误差,对套管轴径的检测精度只能保持在0.5mm以内,无法进一步提升,而且设置位移传感器需要对应支架进行固定安装,复杂了整体设备结构。

3、因此研发一种新的变压器套管卷绕设备很有必要。

技术实现思路

1、本发明的目的在于克服上述现有技术的不足,提供了一种变压器套管智能卷绕装置及方法,通过编码器对传动轴旋转角度进行测量,以实现套管轴径实时检测,并根据所测轴径对切刀进行准确控制,从而完成变压器套管的智能绕制。

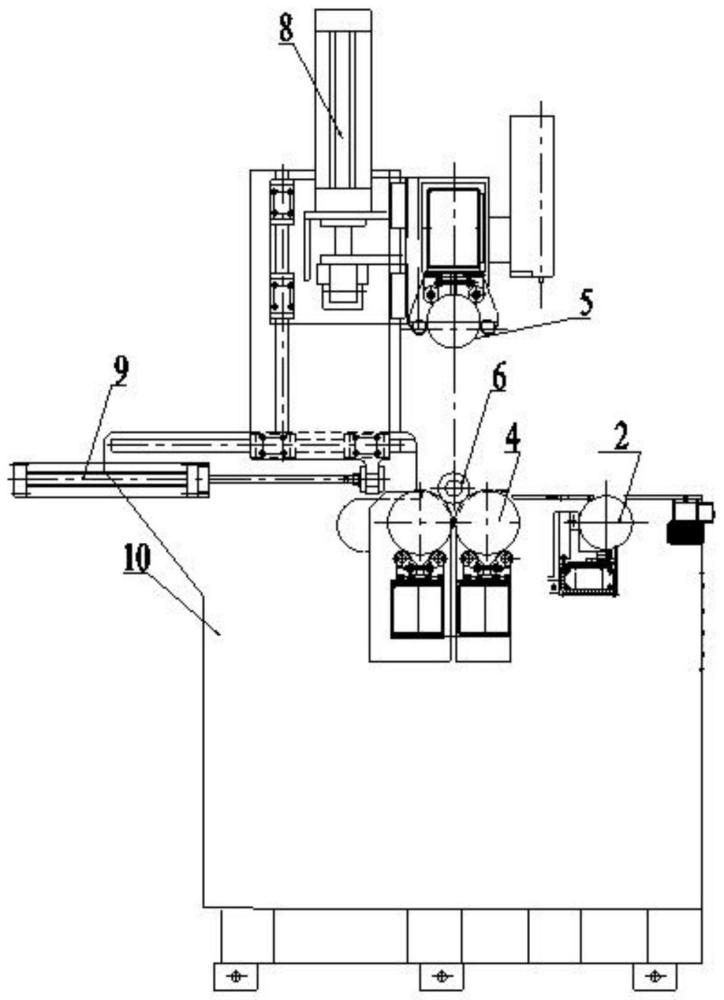

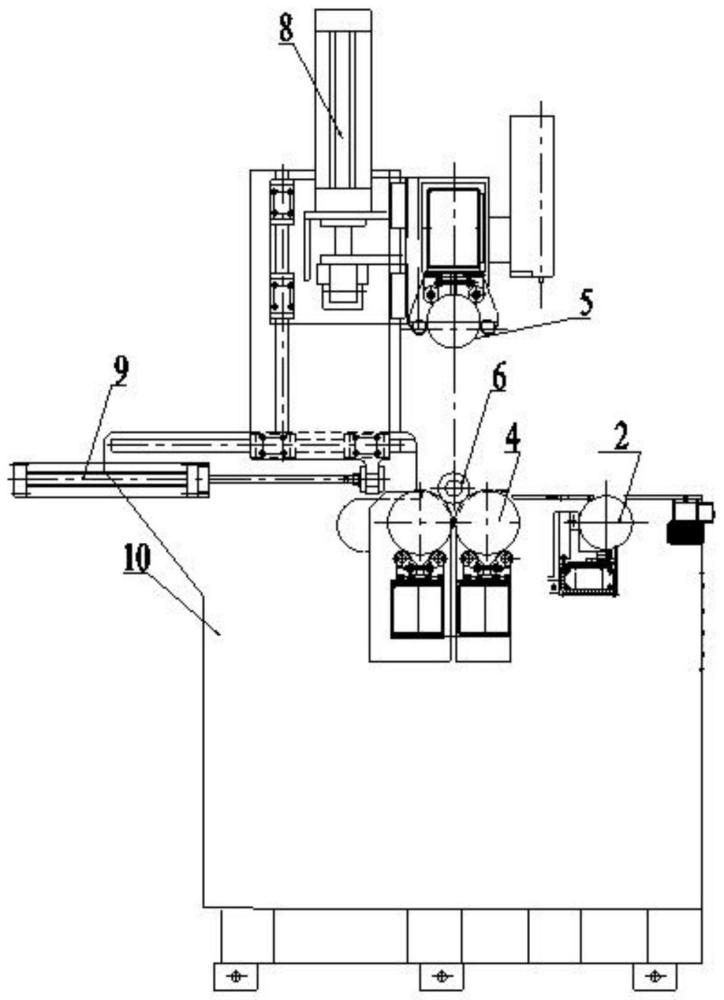

2、为了解决技术问题,本发明的技术方案是:一种变压器套管智能卷绕装置,包括传动轴组件、编码器、热辊组件、压辊、导电杆组件、切刀组件、机架、移动组件和控制组件,所述热辊组件为两个,两个热辊组件安装在机架上,导电杆组件可移动安装在两个热辊组件顶部中间位置,传动轴组件和移动组件也安装在机架上,传动轴组件上安装有编码器用于对传动轴组件的旋转角度进行测量,所述压辊和切刀组件安装在移动组件上,其中传动轴组件、热辊组件、压辊、导电杆组件的轴向相互平行,并且压辊设置于导电杆组件顶部,所述传动轴组件、编码器、热辊组件、导电杆组件、切刀组件和移动组件分别与控制组件电连接。

3、优选的,所述传动轴组件与两个热辊组件处于同一水平线上。

4、优选的,所述传动轴组件包括传动轴和第一伺服电机,第一伺服电机的动力输出端连接传动轴的一端,编码器安装在传动轴上用于对传动轴的旋转角度进行测量,第一伺服电机与控制组件电连接;所述热辊组件包括热辊和第二伺服电机,第二伺服电机的动力输出端连接热辊的一端,第二伺服电机与控制组件电连接;所述导电杆组件包括导电杆和力矩电机,力矩电机的动力输出端连接导电杆,力矩电机与控制组件电连接。

5、优选的,所述切刀组件为两组,切刀组件包括切刀和驱动件,驱动件一端安装在移动组件上,驱动件另一端连接切刀,驱动件与控制组件电连接,两组切刀组件可移动分布于导电杆组件轴向两端。

6、优选的,所述移动组件包括升降气缸和水平气缸,升降气缸带动压辊上下移动,水平气缸带动压辊左右移动,升降气缸和水平气缸分别与控制组件连接。

7、优选的,一种变压器套管智能卷绕方法,包括以下步骤:

8、步骤1:通过控制组件设定物料的规格、绕制张力、绕制速度,以及目标套管轴径;

9、步骤2:载入工艺参数,包括屏号、左右梯形绕制直径、左右切刀位置和绕制模式参数,绕制模式包括圆柱、梯形或者阶梯形;

10、步骤3:启动设备,待切刀移动到绕制起点位置后,设备开始绕制;

11、步骤4:套管绕制,安装有编码器的传动轴将物料输送至导电杆进行套管绕制,导电杆的上端设置有压辊对物料进行挤压、下端设置有两个热辊对物料进行加热及挤压,保证套管的绕制质量,导电杆在卷绕物料的过程中,由控制组件计算套管轴径,到达目标套管轴径时,由切刀对物料进行切割,完成对应类型的套管绕制;

12、若为梯形绕制模式,根据不同屏号对应的左右梯形绕制直径以及当前的位置参数,自动调整切刀的移动速度,完成绕制;

13、若为阶梯形绕制模式,根据不同屏号对应的左右梯形绕制直径,控制组件提前计算下一屏切刀的位置参数,自动调整切刀位置,完成绕制。

14、优选的,所述步骤4中套管绕制时,通过编码器对传动轴的转动角度α传进行测量,并将数据传输给控制组件。

15、优选的,所述步骤4中控制组件计算套管轴径的公式为:

16、

17、

18、d=2(r导+n1d)

19、式中:

20、l-传递物料长度,mm;

21、α传-转动角度,度;

22、r传-传动轴半径,mm;

23、d-物料厚度,mm;

24、r导-导电杆半径,mm;

25、n1-任意时刻物料卷绕层数;

26、d-任意时刻套管直径,mm。

27、优选的,当绕制模式为梯形绕制模式时,利用x表示套管单边物料厚度、y表示物料单边坡度轴向距离,θ表示物料与套管夹角,根据公式求出物料卷绕层数n,接着求出卷绕套管所需物料长度l,套管卷绕完成后传动轴所转动角度α传公式为:通过电机性能推算转动角度α传所需时间t,并由计算出套管单边物料增加速度v厚,根据公式求出切刀所需的轴向移动速度,从而控制切刀完成物料剪切。

28、优选的,当绕制模式为阶梯形绕制模式时,利用x表示套管单边物料厚度、y表示台阶物料间的轴向距离,根据公式可求出物料卷绕层数n,进而求出卷绕套管所需物料长度l,按照公式计算出传动轴所需的转动角度α传,在传动轴转动到该角度时,控制切刀向轴向移动距离y,从而完成物料剪切,根据阶梯形套管台阶数对上述过程进行重复,重复时按照公式α1=α传-α2计算当前台阶绕制所需的传动轴转动角度α1,式中α2为绕制之前全部台阶所需的传动轴转动角度。

29、与现有技术相比,本发明的优点在于:

30、(1)本发明变压器套管智能卷绕装置是在传动轴上安装编码器,该编码器能够直接固定在传动轴上,无需对应支架,结构简单,拆装方便,简化了整体设备结构;

31、(2)本发明通过计算编码器所测数据得出套管轴径,该方法检测精度高,受外界干扰因素较小,本发明检测精度能保证在0.2mm以内,精度提升效果显著;

32、(3)本发明在检测套管轴径时,每次所测量的轴径值仅受当前周期内绕制状态影响,并不受之前测量值的影响,能够有效避免检测累计误差、提高测量精度;

33、(4)本发明由高精度套管轴径检测指导切刀实施准确控制,完成对应类型套管的智能绕制,在实际工程项目中取得了良好应用效果。

技术特征:1.一种变压器套管智能卷绕装置,其特征在于:包括传动轴组件(2)、编码器(3)、热辊组件(4)、压辊(5)、导电杆组件(6)、切刀组件(7)、机架(10)、移动组件和控制组件,所述热辊组件(4)为两个,两个热辊组件(4)安装在机架(10)上,导电杆组件(6)可移动安装在两个热辊组件(4)顶部中间位置,传动轴组件(2)和移动组件也安装在机架(10)上,传动轴组件(2)上安装有编码器(3)用于对传动轴组件(2)的旋转角度进行测量,所述压辊(5)和切刀组件(7)安装在移动组件上,其中传动轴组件(2)、热辊组件(4)、压辊(5)、导电杆组件(6)的轴向相互平行,并且压辊(5)设置于导电杆组件(6)顶部,所述传动轴组件(2)、编码器(3)、热辊组件(4)、导电杆组件(6)、切刀组件(7)和移动组件分别与控制组件电连接。

2.根据权利要求1所述的一种变压器套管智能卷绕装置,其特征在于:所述传动轴组件(2)与两个热辊组件(4)处于同一水平线上。

3.根据权利要求1所述的一种变压器套管智能卷绕装置,其特征在于:所述传动轴组件(2)包括传动轴(2-1)和第一伺服电机,第一伺服电机的动力输出端连接传动轴(2-1)的一端,编码器(3)安装在传动轴(2-1)上用于对传动轴(2-1)的旋转角度进行测量,第一伺服电机与控制组件电连接;所述热辊组件(4)包括热辊(4-1)和第二伺服电机,第二伺服电机的动力输出端连接热辊(4-1)的一端,第二伺服电机与控制组件电连接;所述导电杆组件(6)包括导电杆(6-1)和力矩电机,力矩电机的动力输出端连接导电杆(6-1),力矩电机与控制组件电连接。

4.根据权利要求1所述的一种变压器套管智能卷绕装置,其特征在于:所述切刀组件(7)为两组,切刀组件(7)包括切刀(7-1)和驱动件,驱动件一端安装在移动组件上,驱动件另一端连接切刀(7-1),驱动件与控制组件电连接,两组切刀组件(7)可移动分布于导电杆组件(6)轴向两端。

5.根据权利要求1所述的一种变压器套管智能卷绕装置,其特征在于:所述移动组件包括升降气缸(8)和水平气缸(9),升降气缸(8)带动压辊(5)上下移动,水平气缸(9)带动压辊(5)左右移动,升降气缸(8)和水平气缸(9)分别与控制组件连接。

6.一种变压器套管智能卷绕方法,其特征在于,包括以下步骤:

7.根据权利要求6所述的一种变压器套管智能卷绕方法,其特征在于,所述步骤4中套管绕制时,通过编码器(3)对传动轴(2-1)的转动角度α传进行测量,并将数据传输给控制组件。

8.根据权利要求7所述的一种变压器套管智能卷绕方法,其特征在于,所述步骤4中控制组件计算套管轴径的公式为:

9.根据权利要求8所述的一种变压器套管智能卷绕方法,其特征在于:当绕制模式为梯形绕制模式时,利用x表示套管单边物料厚度、y表示物料单边坡度轴向距离,θ表示物料与套管夹角,根据公式求出物料卷绕层数n,接着求出卷绕套管所需物料(1)长度l,套管卷绕完成后传动轴(2-1)所转动角度α传公式为:通过电机性能推算转动角度α传所需时间t,并由计算出套管单边物料增加速度v厚,根据公式求出切刀(7-1)所需的轴向移动速度,从而控制切刀(7-1)完成物料(1)剪切。

10.根据权利要求8所述的一种变压器套管智能卷绕方法,其特征在于:当绕制模式为阶梯形绕制模式时,利用x表示套管单边物料厚度、y表示台阶物料间的轴向距离,根据公式可求出物料卷绕层数n,进而求出卷绕套管所需物料长度l,按照公式计算出传动轴(2-1)所需的转动角度α传,在传动轴(2-1)转动到该角度时,控制切刀(7-1)向轴向移动距离y,从而完成物料(1)剪切,根据阶梯形套管台阶数对上述过程进行重复,重复时按照公式α1=α传-α2计算当前台阶绕制所需的传动轴(2-1)转动角度α1,式中α2为绕制之前全部台阶所需的传动轴(2-1)转动角度。

技术总结本发明公开了一种变压器套管智能卷绕装置及方法,包括传动轴组件、编码器、热辊组件、压辊、导电杆组件、切刀组件、机架、移动组件和控制组件,所述热辊组件为两个,两个热辊组件安装在机架上,导电杆组件可移动安装在两个热辊组件顶部中间位置,传动轴组件和移动组件也安装在机架上,传动轴组件上安装有编码器用于对传动轴组件的旋转角度进行测量,所述压辊和切刀组件安装在移动组件上,其中传动轴组件、热辊组件、压辊、导电杆组件的轴向相互平行,并且压辊设置于导电杆组件顶部,所述传动轴组件、编码器、热辊组件、导电杆组件、切刀组件和移动组件分别与控制组件电连接。

技术研发人员:王纪龙,赵楠,楚江锋,冯盼,赵琰,杨少林

受保护的技术使用者:西安捷盛电子技术有限责任公司

技术研发日:技术公布日:2024/5/16