一种用于包装生产线的干法灭菌方法及系统与流程

本申请涉及包装饮品的灭菌,具体涉及一种用于包装生产线的干法灭菌方法及系统。

背景技术:

1、热灌装作为食品行业中一种重要的生产工艺,广泛应用于液态食品如果汁、乳制品和饮料的包装。该过程的核心在于利用高温灭菌,以杀死或抑制有害微生物的生长。常用的热灌装灭菌方法包括高温短时(htst)灭菌和超高温(uht)灭菌,它们通过控制温度和时间来达到灭菌的目的,虽然这些方法在保障食品安全和延长保质期方面表现出色,但在灭菌效率、对食品营养和风味的影响、设备能耗和成本控制方面存在问题。

2、消费者对于优质加工食品的要求越来越高,无菌冷灌装产品以其原汁原味的天然口感和丰富的应用越来越受到广大消费者和生产厂商的支持和青睐。其生产的食品或饮料被称为“天然食品”。

3、紫外线灭菌受介质限制,如紫外线管表面污染、灭菌死角的存在、遮挡和灭菌距离的变化均会导致紫外灭菌是失效,况且紫外灭菌没有剩余杀菌能力,因此经灭菌后的物料无法避免工艺后污染。

4、目前很多传统的无菌灌装食品生产厂商采用湿法杀菌工艺,湿法杀菌系统需要高速无菌气通过文丘里混合器将消毒母液引射进入文丘里混合腔内均匀混合后射出;无菌灌装机实际生产时又需要保持不小于72小时的满负荷高速运行状态。因文丘里混合器的结构原因,很小的高速无菌气的压力与流量波动都会影响雾化消毒剂理化特性的长期一致性和稳定性,影响设备保持长期稳定杀菌效率的能力,最终影响整个无菌灌装系统的长期可靠性与稳定性。湿法灭菌具有消耗大量的消毒液、设备结构复杂、杀菌后产品表面残留量大、能耗较高和污水排放污染环境的问题。

技术实现思路

1、为此,本申请提供一种用于包装生产线的干法灭菌方法,以解决现有技术存在的湿法杀菌工艺设备能耗高、表面残留量大,且排放的废液污染环境的问题。

2、为了实现上述目的,本申请提供如下技术方案:

3、一种用于包装生产线的干法灭菌方法,所述方法包括以下步骤,

4、s1:制备灭菌液体;

5、s2:将制备的灭菌液体输送到超声波雾化装置中进行超声波雾化,得到雾化灭菌剂;

6、s3:雾化灭菌剂经过除湿后进入到缓冲罐,经过缓冲后的雾化灭菌剂进入到到灌装系统中进行杀菌消毒。

7、可选地,步骤s1中所述灭菌液体为浓度35%的过氧化氢溶液。

8、可选地,步骤s2中所述超声波雾化装置的工作电压为22v-26v的直流电,制备得到雾化灭菌剂的粒径为1μm-5μm。

9、可选地,所述雾化灭菌剂进入到灌装系统前需要进行增压,增压后的雾化灭菌剂进入到灌装系统的静压大于4000pa。

10、可选地,在杀菌消毒前对雾化灭菌剂进行加热,加热后雾化灭菌剂的工作温度为60℃-70℃。

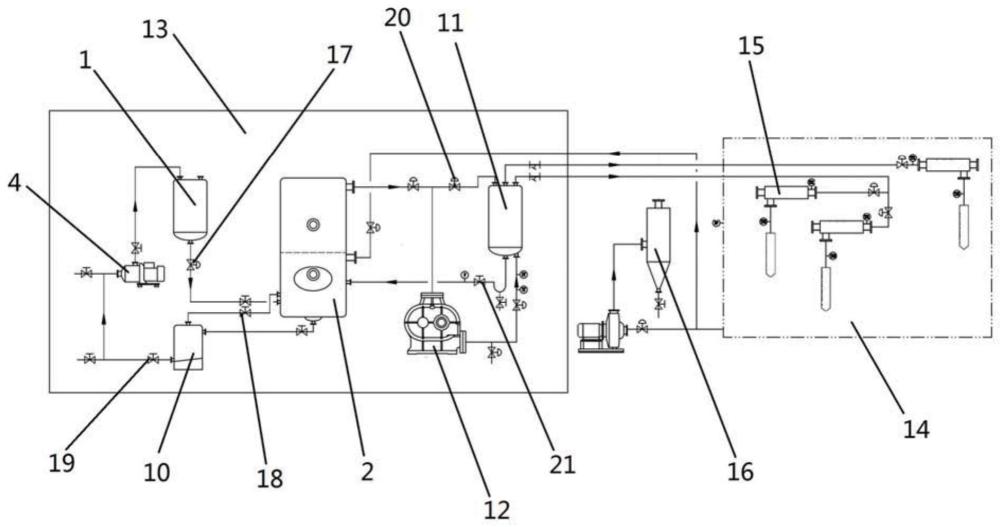

11、一种用于包装生产线的干法灭菌系统,包括雾化灭菌系统及与所述雾化灭菌系统连通的灌装系统;

12、所述雾化灭菌系统包括储液罐、超声波雾化装置、收集罐和缓冲罐,超声波雾化装置一侧与所述储液罐和收集罐组成连通回路,另一侧与所述缓冲罐形成连通回路,所述缓冲罐与灌装系统连通;

13、储液罐中储存的灭菌液体经过超声波雾化装置超声波雾化后进入到缓冲罐中缓冲后输入到灌装系统中进行灭菌消毒。

14、可选地,所述超声波雾化装置与储液罐之间设置有第一输入管路,所述第一输入管路设置有第一控制阀,所述超声波雾化装置与收集罐之间设置有第一输出管路,所述第一输出管路设置有第二控制阀,所述收集罐与储液罐之间设置有第一回流管路,所述第一回流管路设置有第三控制阀,所述超声波雾化装置内灭菌液体的液位大于第一预设值时,第一控制阀关闭,第二控制阀和第三控制阀开启,所述超声波雾化装置内灭菌液体的液位小于第二预设值时,第一控制阀开启,第二控制阀和第三控制阀关闭。

15、可选地,所述超声波雾化装置与缓冲罐之间设置有第二输入管路和第二回流管路,所述第二输入管路设置有第四控制阀,所述第二回流管路设置有第五控制阀,所述缓冲罐内干燥雾化灭菌剂容量大于第四预设值时,第四控制阀关闭,第五控制阀开启,干燥雾化灭菌剂容量小于第五预设值时,第四控制阀开启,第五控制阀关闭。

16、可选地,所述超声波雾化装置包括除湿过滤膜、反应罐和雾化器;所述反应罐设置有多个入口和多个出口,除湿过滤膜设置在反应罐内且位于雾化器的上方,所述储液罐与反应罐底部设有的第一入口连通,反应罐顶部的第一出口与缓冲罐连通,所述雾化器由通过电连接的变压器、桥式整流电路模块、超声波控制电路、振荡电路、放大电路、压电陶瓷换能器和散热风扇组成。

17、可选地,所述灌装系统设置有多个加热器用于对输入的雾化灭菌剂进行加热。

18、相比现有技术,本申请至少具有以下有益效果:

19、超声波雾化装置可以产生极细的雾化粒子,提高了灭菌剂与空气和表面的接触面积,从而提高了灭菌效率。高频率的超声波雾化减少了热影响区域,保持了灭菌剂的化学稳定性和有效性。回流通路的设置使得超声波雾化装置内的液位保持稳定,确保了雾化效果的一致性和连续性。除湿步骤确保了雾化灭菌剂在输送过程中不会因凝结而失效,增强了灭菌过程的可靠性。缓冲罐的设置允许对雾化灭菌剂的摩尔浓度进行精确控制,确保灭菌效果及产品安全。回流通路的设计减少了雾化剂的浪费,同时维持了缓冲罐内环境的稳定。输出管路的设计优化了雾化灭菌剂在灌装生产线中的分配,确保了灭菌剂能够均匀地覆盖到所需的表面,提高了灭菌的均匀性和有效性。

20、1、提高灭菌效率和质量:通过使用超声波雾化装置,灭菌液体被快速转化为微细雾滴,微细雾滴能够均匀地覆盖产品的外表面、瓶子和盖子等各种形状和结构的物体,确保了灭菌的彻底性、全面性和有效性,全面和均匀地覆盖杀菌是传统的液体喷洒或擦拭方法难以实现的,确保了食品安全和质量。

21、2、降低环境影响:减少了对传统化学消毒剂的依赖,从而减少了化学物质的使用量和废液排放,有助于减少生产过程对环境的负面影响。

22、3、超声波雾化技术相较于传统湿法杀菌工艺,减少消毒液的使用,具有更低的能耗,不仅降低了生产成本,而且减少了对能源的依赖,从而提高了整体的成本效益。

23、4、减少设备腐蚀和延长设备寿命:除湿装置的使用去除了雾化过程中产生的水蒸气,减少了对生产线设备的湿度影响,可以有效减少设备的腐蚀,延长设备的使用寿命,降低了长期的维护和更换成本。

技术特征:

1.一种用于包装生产线的干法灭菌方法,其特征在于,所述方法包括以下步骤,

2.根据权利要求1所述的一种用于包装生产线的干法灭菌方法,其特征在于,步骤s1中所述灭菌液体为浓度35%的过氧化氢溶液。

3.根据权利要求1所述的一种用于包装生产线的干法灭菌方法,其特征在于,步骤s2中所述超声波雾化装置(2)的工作电压为22v-26v的直流电,制备得到雾化灭菌剂的粒径为1μm-5μm。

4.根据权利要求1所述的一种用于包装生产线的干法灭菌方法,其特征在于,所述雾化灭菌剂进入到灌装系统(14)前需要进行增压,增压后的雾化灭菌剂进入到灌装系统(14)的静压大于4000pa。

5.根据权利要求1所述的一种用于包装生产线的干法灭菌方法,其特征在于,在杀菌消毒前对雾化灭菌剂进行加热,加热后雾化灭菌剂的工作温度为60℃-70℃。

6.一种用于包装生产线的干法灭菌系统,其特征在于,包括雾化灭菌系统(13)及与所述雾化灭菌系统(13)连通的灌装系统(14);

7.根据权利要求6所述的一种用于包装生产线的干法灭菌系统,其特征在于,所述超声波雾化装置(2)与储液罐(1)之间设置有第一输入管路,所述第一输入管路设置有第一控制阀(17),所述超声波雾化装置(2)与收集罐(10)之间设置有第一输出管路,所述第一输出管路设置有第二控制阀(18),所述收集罐(10)与储液罐(1)之间设置有第一回流管路,所述第一回流管路设置有第三控制阀(19),所述超声波雾化装置(2)内灭菌液体的液位大于第一预设值时,第一控制阀(17)关闭,第二控制阀(18)和第三控制阀(19)开启,所述超声波雾化装置(2)内灭菌液体的液位小于第二预设值时,第一控制阀(17)开启,第二控制阀(18)和第三控制阀(19)关闭。

8.根据权利要求6所述的一种用于包装生产线的干法灭菌系统,其特征在于,所述超声波雾化装置(2)与缓冲罐(11)之间设置有第二输入管路和第二回流管路,所述第二输入管路设置有第四控制阀(20),所述第二回流管路设置有第五控制阀(21),所述缓冲罐(11)内雾化灭菌剂容量大于第四预设值时,第四控制阀(20)关闭,第五控制阀(21)开启,雾化灭菌剂容量小于第五预设值时,第四控制阀(20)开启,第五控制阀(21)关闭。

9.根据权利要求6所述的一种用于包装生产线的干法灭菌系统,其特征在于,所述超声波雾化装置(2)包括除湿过滤膜(3)、反应罐(6)和雾化器(7);所述反应罐(6)设置有多个入口(8)和多个出口(9),除湿过滤膜(3)设置在反应罐(6)内且位于雾化器(7)的上方,所述储液罐(1)与反应罐(6)底部设有的第一入口(8)连通,反应罐(6)顶部的第一出口(9)与缓冲罐(11)连通,所述雾化器(7)由通过电连接的变压器、桥式整流电路模块、超声波控制电路、振荡电路、放大电路、压电陶瓷换能器和散热风扇组成。

10.根据权利要求6所述的一种用于包装生产线的干法灭菌系统,其特征在于,所述灌装系统(14)设置有多个加热器(15)用于对雾化灭菌剂进行加热。

技术总结

本申请公开了一种用于包装生产线的干法灭菌方法及系统,用以解决现有技术存在的湿法杀菌工艺设备能耗高、表面残留量大,且排放的废液污染环境的问题。干法灭菌方法包括制备含杀菌化学品的灭菌液体,将其储存在储液罐中,将灭菌液输送至超声波雾化装置,工作频率超过1.7MHz,将灭菌液体雾化并将超量液体回流至储液罐,以节约材料,雾化后的灭菌剂通过除湿后,缓存于缓冲罐并保持一定摩尔浓度,通过输出管路输送至灌装系统,对包装进行无菌处理。超声波雾化技术相较于传统湿法杀菌工艺,减少了消毒液的使用,具有更低的能耗,降低了生产成本,减少了对能源的依赖,提高了整体的成本效益。

技术研发人员:赵堂平,衡文,万会娟,马佳

受保护的技术使用者:江苏元瑞智能装备科技有限公司

技术研发日:

技术公布日:2024/6/23

- 还没有人留言评论。精彩留言会获得点赞!