软膏管灌装设备的软膏管进料装置及方法与流程

本发明涉及一种软膏类药品生产设备,具体涉及一种软膏管灌装设备的软膏管进料装置。本发明还涉及一种使软膏管堆自动形成单层队列的方法。

背景技术:

1、软膏管是一种用于盛装膏状物质的软管,其材料一般为铝管、铝塑复合管或塑料管(如聚乙烯)。而药用软膏管因其具有良好的隔绝性能,不易破裂,清洁卫生,使用方便,手感柔软,易于形变等优点,成为制药厂家首选的乳膏制剂包装材料,用于生产尿素乳膏、氧化锌软膏等常用的皮肤科外用药类非处方药品。由于此类药品的需求持续增加,制药厂家需要不断提高药品的生产效率,因此需要将药品生产的各环节均实现机械自动化操作。

2、在软膏类药品的生产过程中,其中一个环节是将乳膏状药物灌装入空的药用软膏管内,然后对软膏管的管尾执行压紧操作以使软膏管的尾部闭合,从而避免乳膏状药物从软膏管的尾部漏出,就完成了软膏药品的生产。

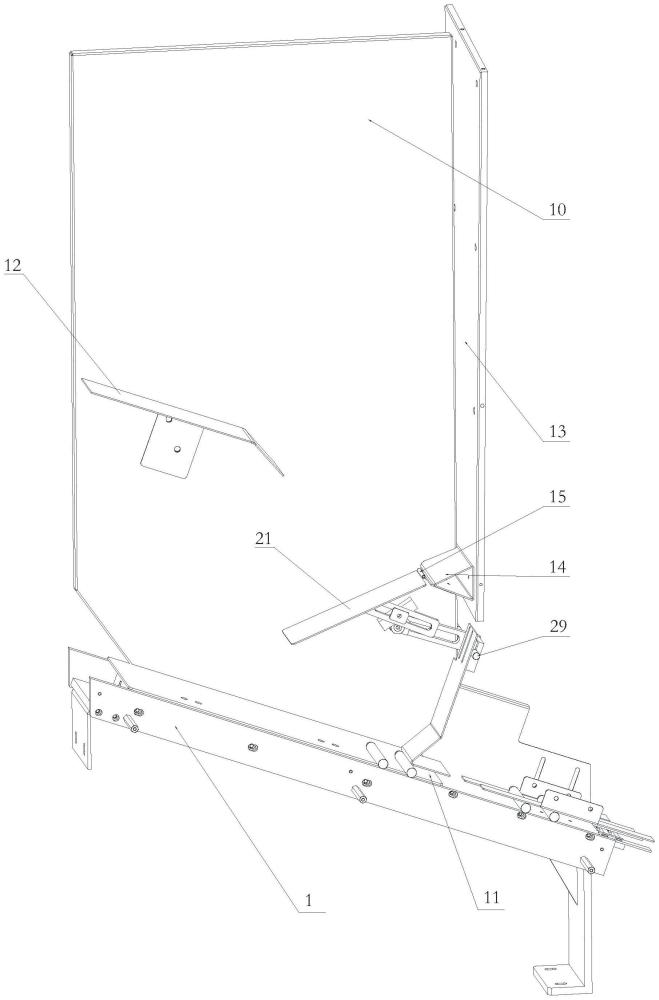

3、要实现灌装的自动化操作,需要利用同步带将如图1所示的多个软膏管以水平姿态推送至旋转工位,通过旋转工位的软膏管旋转机构将软膏管顺时针旋转90°成为倒立姿态,最后运送至灌装工位。

4、由于软膏管为细长管,软膏管呈多层排列式堆积于备料箱中,如图2所示。而同步带必须将呈单层排列的软膏管依次输送至软膏管旋转机构,才能够实现后续的自动化操作,因此需要使软膏管形成单层队列。

5、目前,获得单层队列软膏管的方法是借助于其自身重力的作用,使多个软膏管依次从备料箱的最低点吐出。但是,由于空的软膏管重量较轻,仅仅依靠其自身重力,软膏管很难从备料箱吐出。

技术实现思路

1、本发明所要解决的技术问题是提供一种软膏管灌装设备的软膏管进料装置,它可以引导软膏管从备料箱的出料口逐个吐出,从而形成一单层队列。

2、为解决上述技术问题,本发明软膏管灌装设备的软膏管进料装置的技术解决方案为:

3、包括备料箱,备料箱的底部固定设置有自左向右向下倾斜的底架;底架的下端从右侧伸出备料箱,底架与备料箱之间形成出料口;所述备料箱的出料口设置于有出料口疏导机构;所述出料口疏导机构包括第一疏导板、第二疏导板、导轨以及滚轮,第一疏导板活动连接备料箱的右侧壁;第一疏导板能够摆动;第二疏导板固定连接驱动轴;驱动轴能够带动第二疏导板摆动;导轨的下缘开设有导槽;导轨通过螺钉连接第一调节块;第一调节块连接第一支撑板;第一支撑板固定连接所述第一疏导板;滚轮活动设置于所述导轨的导槽内;滚轮的轮轴连接第二调节块;第二调节块连接第二支撑板;第二支撑板固定连接所述第二疏导板。

4、在另一实施例中,所述第二疏导板的初始倾斜角度小于第一疏导板的初始倾斜角度。

5、在另一实施例中,所述第二疏导板的底部形成有引导板;引导板与底架上表面之间形成所述备料箱的出料口。

6、在另一实施例中,所述引导板平行于底架的上表面。

7、在另一实施例中,所述引导板与底架上表面之间的距离大于一倍软膏管的直径且小于两倍软膏管的直径。

8、在另一实施例中,所述第一疏导板的一端通过销轴连接固定支架,固定支架与所述备料箱的右侧壁固定连接。

9、在另一实施例中,所述固定支架位于所述驱动轴的上方。

10、在另一实施例中,所述第一支撑板开设有第一导向槽;通过所述螺钉能够沿第一导向槽调节导轨和第一调节块与第一支撑板的相对位置。

11、在另一实施例中,所述第二支撑板开设有第二导向槽;通过所述滚轮的轮轴能够沿第二导向槽调节滚轮和第二调节块与第二支撑板的相对位置。

12、在另一实施例中,所述备料箱的中部左侧固定设置有减重机构。

13、在另一实施例中,所述减重机构包括缓冲板,缓冲板沿倾斜方向延伸;缓冲板的下端固定连接导向板。

14、在另一实施例中,所述导向板的倾斜角度大于缓冲板的倾斜角度。

15、在另一实施例中,所述底架固定连接至少两根滑杆,滑杆沿底架的长度方向延伸;滑杆的两端活动套设有上滑块和下滑块;所述上滑块固定连接活动板的上端,所述下滑块固定连接活动板的下端;其中一下滑块或上滑块固定连接驱动块。

16、本发明还提供一种使软膏管堆自动形成单层队列的方法,其技术解决方案为,包括以下步骤:

17、第一步,驱动外部动力源,使偏心轮绕其回转中心旋转,从而带动驱动块进行往复运动,并带动驱动轴进行摆动;

18、第二步,驱动块带动活动板相对于底架做往复运动;驱动轴的摆动带动第二疏导板和第一疏导板同步摆动;

19、第三步,堆积于备料箱内的软膏管由上向下运动;软膏管到达第一疏导板;先到达的软膏管沿第一疏导板的倾斜表面向下滑动至第一疏导板的下方,后到达的软膏管则堆积于第一疏导板的上方;

20、第四步,第一疏导板在摆动过程中将其上方的软膏管向远离出料口的方向拨动,以避免软膏管在出料口的附近堆积;第一疏导板下方的软膏管继续向下运动至备料箱底部的活动板和底架上;活动板的往复运动使软膏管间歇式获得一个朝向出料口的驱动力,该驱动力与软膏管的自身重力相叠加,使软膏管具有向出料口的运动趋势;

21、第五步,第一疏导板下方的软膏管向出料口方向运动至第二疏导板,第二疏导板在摆动过程中将与其接触的软膏管向远离出料口的方向推动;位于备料箱最底部的一层软膏管沿其原来的路径有序地逐步向出料口方向运动,并依次从出料口吐出,从而在出料口之后形成一单层队列。

22、本发明可以达到的技术效果是:

23、本发明的底架呈倾斜姿态固定设置于备料箱的底部,在活动板相对于底架在备料箱的底部做往复运动的过程中,能够带动备料箱内的多个软膏管沿倾斜方向做往复运动。在此过程中,软膏管能够间歇式获得一个朝向出料口的驱动力,该驱动力与软膏管的自身重力相叠加,使软膏管具有向出料口的运动趋势,因此本发明的软膏管推送机构能够促使备料箱底部的软膏管向出料口方向运动。

24、本发明在出料口处设置有出料口疏导机构,出料口疏导机构在摆动过程中改变出料口上方的软膏管的运动路径,将位于底层软膏管以上的软膏管向背离出料口的方向拨动,从而使上部软膏管离开出料口;而位于底层的软膏管在活动板的作用下持续向出料口运动,因此能够使底层的软膏管依次从出料口吐出,从而形成一单层队列。

25、本发明的出料口疏导机构的第一疏导板与第二疏导板之间形成一夹角,且第一疏导板位于第二疏导板的上方;第一疏导板能够在软膏管到达出料口之前将出料口上方的软膏管向远离出料口的方向拨动,只有位于第一疏导板以下的部分软膏管才能够从第一疏导板的下方向出料口方向运动,以避免备料箱中的软膏管同时到达出料口而拥堵于出料口,从而减轻第二疏导板的疏导压力;第二疏导板则将到达出料口的软膏管中位于底层软膏管以上的软膏管向远离出料口的方向拨动,从而使底层的软膏管能够依次从出料口吐出,形成一单层队列。

技术特征:

1.一种软膏管灌装设备的软膏管进料装置,其特征在于,包括备料箱,备料箱的底部固定设置有自左向右向下倾斜的底架;底架的下端从右侧伸出备料箱,底架与备料箱之间形成出料口;所述备料箱的出料口设置于有出料口疏导机构;所述出料口疏导机构包括:

2.根据权利要求1所述的软膏管灌装设备的软膏管进料装置,其特征在于,所述滚轮的轮轴连接第二调节块,第二调节块连接所述第二支撑板;所述导轨通过螺钉连接第一调节块,第一调节块连接所述第一支撑板。

3.根据权利要求1所述的软膏管灌装设备的软膏管进料装置,其特征在于,所述第二疏导板的初始倾斜角度小于第一疏导板的初始倾斜角度。

4.根据权利要求1所述的软膏管灌装设备的软膏管进料装置,其特征在于,所述第二疏导板的底部形成有引导板;引导板与底架上表面之间形成所述备料箱的出料口;所述引导板平行于底架的上表面。

5.根据权利要求1所述的软膏管灌装设备的软膏管进料装置,其特征在于,所述引导板与底架上表面之间的距离大于一倍软膏管的直径且小于两倍软膏管的直径。

6.根据权利要求1所述的软膏管灌装设备的软膏管进料装置,其特征在于,所述第一疏导板的一端通过销轴连接固定支架,固定支架与所述备料箱的右侧壁固定连接;所述固定支架位于所述驱动轴的上方。

7.根据权利要求1所述的软膏管灌装设备的软膏管进料装置,其特征在于,所述第一支撑板开设有第一导向槽;通过所述螺钉能够沿第一导向槽调节导轨和第一调节块与第一支撑板的相对位置。

8.根据权利要求1所述的软膏管灌装设备的软膏管进料装置,其特征在于,所述第二支撑板开设有第二导向槽;通过所述滚轮的轮轴能够沿第二导向槽调节滚轮和第二调节块与第二支撑板的相对位置。

9.根据权利要求1所述的软膏管灌装设备的软膏管进料装置,其特征在于,所述备料箱的中部左侧固定设置有减重机构;所述减重机构包括缓冲板,缓冲板沿倾斜方向延伸;缓冲板的下端固定连接导向板;所述导向板的倾斜角度大于缓冲板的倾斜角度。

10.一种使软膏管堆自动形成单层队列的方法,其特征在于,包括以下步骤:

技术总结

本发明公开了一种软膏管灌装设备的软膏管进料装置,包括备料箱,备料箱的底部固定设置有向下倾斜的底架;底架与备料箱之间形成出料口;所述备料箱的出料口设置于有出料口疏导机构;所述出料口疏导机构包括第一疏导板、第二疏导板、导轨以及滚轮,第一疏导板能够摆动;驱动轴能够带动第二疏导板摆动。本发明在出料口处设置有出料口疏导机构,出料口疏导机构通过其摆动,能够将位于底层软膏管以上的软膏管向背离出料口的方向拨动,从而使上部软膏管离开出料口;而位于底层的软膏管在活动板的作用下持续向出料口运动,因此能够使底层的软膏管依次从出料口吐出,从而形成一单层队列。本发明还公开了一种使软膏管堆自动形成单层队列的方法。

技术研发人员:孙会敏,樊红成,刘念浩

受保护的技术使用者:上海里畅科技有限公司

技术研发日:

技术公布日:2024/12/17

- 还没有人留言评论。精彩留言会获得点赞!