一种用于沉管管节的恒压支撑系统的制作方法

本发明涉及一种用于沉管管节的恒压支撑系统,适用于沉管隧道施工。

背景技术:

1、沉管隧道施工技术是利用特制的沉管(通常是大型预制混凝土或钢制管段)来建造水下隧道的一种工程技术。这一技术主要应用于跨越河流、海峡、港口等水体的隧道建设,特别是在桥梁建设不便或技术上不可行的情况下。沉管隧道技术由多个预制的隧道段组成,这些隧道段在岸上制造完成后,通过船舶运输到指定位置,然后沉放到事先准备好的沟槽中连接和密封,形成连续的隧道结构。

2、目前预制好的沉管段一般通过半潜驳浮运方式从生产地附近可航行水域运输到项目现场。运输过程中,由于支撑系统未考虑航行过程中的振动问题,在水流、浪潮、大风等因素的作用下,沉管支撑结构与沉管产生相对位移,尤其是波浪对船体的冲击,导致沉管与沉管支撑结构产生显著的应力,并会造成沉管混凝土开裂的问题,破坏沉管整体性和隧道结构安全性。同时沉管在船体晃动时的受迫振动对沉管管节结构疲劳稳定性也有不利影响。

3、沉管管节驳运过程中一般使用钢索、锁链、楔块等设备提供平行于船体平面方向(以下简称横向)的约束,限制沉管管节与支撑装置的横向相对位移。当沉管管节与支撑装置相对静止时,仍由沉管管节与支撑装置之间的静摩擦力提供横向约束。由于混凝土材质抗拉性能很差,静摩擦力会造成沉管管节被撕裂。

4、因此,采用一种减少沉管振动和防止沉管产生裂缝的恒压支撑系统是必要的。

技术实现思路

1、本发明的目的是提供一种用于沉管管节的恒压支撑系统,适用于沉管隧道施工技术领域,具有较强的安全性,以及广泛的适用性。

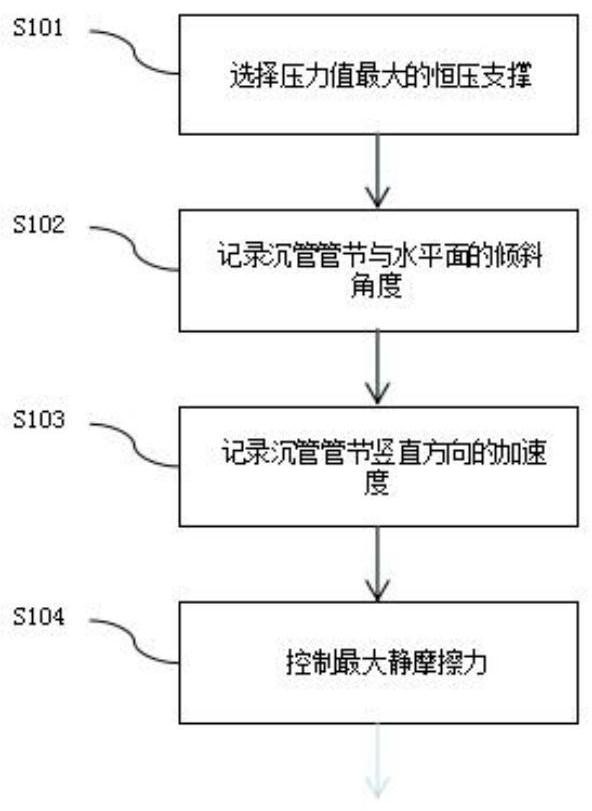

2、本发明的目的可以通过采取如下方法达到:

3、s101,将沉管管节水平放置于所述恒压支撑系统,所述恒压支撑系统包括n个恒压支撑,所述恒压支撑内布置压力传感器1,在船体下水前,记录所述恒压支撑内所述压力传感器1对应所述支撑系统的上顶板的压力值p,选择所述压力值p最大的恒压支撑;

4、s102,所述沉管管节内布置倾角测量仪器,在船体下水后的驳运过程中,间隔时间δt记录所述倾角测量仪器对应所述沉管管节与水平面的倾斜角度θ;

5、s103,所述沉管管节内布置加速度测量仪器,在船体下水后的驳运过程中,间隔时间δt记录所述加速度测量仪器对应所述沉管管节在竖直方向的加速度az,以竖直向下为正方向;

6、s104,控制所述恒压支撑系统在沉管管节驳运过程中所述支撑装置的油压顶升高度和润滑剂泵,使所述沉管管节与水平面的倾斜角度θ,沉管管节材质和支撑装置材质之间的静摩擦系数μ,满足控制条件(1),

7、

8、式中,η为安全系数,取值范围为0.5~0.8,ftk为混凝土抗拉强度标准值。

9、进一步的,所述的一种沉管管节驳运的恒压支撑系统,其特征在于所述的一种沉管管节驳运的恒压支撑系统包括n个恒压支撑,所述恒压支撑包括支撑装置、控制装置、溢流阀、恒压阀、油泵、油箱、润滑剂泵和润滑剂箱,所述支撑装置外形为圆台式,所述支撑装置外部采用钢制外壳,所述支撑装置内部安装有环形橡胶圈,所述环形橡胶圈安装有压力传感器1,所述环形橡胶圈上面为上顶板,所述上顶板均匀分布凹槽,所述润滑剂泵一端连接所述上顶板凹槽,一端连接润滑剂箱,所述环形橡胶圈内部安装有刚性轴,所述支撑装置上顶板与刚性轴铰接,所述环形橡胶圈上部安装有中层板,所述上顶板和所述中层板可以在所述支撑装置中滑动,所述中层板下部为液舱,所述中层板下部安装有压力传感2,所述液舱通过油管与所述溢流阀相连,所述溢流阀与油泵和恒压阀通过油管相连接,所述恒压阀通过油管与油箱相连接。

10、进一步的,上述s101中,所述沉管管节采用静摩擦约束的方式放置在所述支撑装置上顶板。

技术特征:

1.一种沉管管节驳运的恒压支撑系统,其特征在于,包括一种防止沉管管节在驳运过程中产生裂缝的方法,所述一种防止沉管管节在驳运过程中产生裂缝的方法包含以下步骤:

2.根据权利要求1所述的一种沉管管节驳运的恒压支撑系统,其特征在于所述的一种沉管管节驳运的恒压支撑系统包括n个恒压支撑,所述恒压支撑包括支撑装置、控制装置、溢流阀、恒压阀、油泵、油箱、润滑剂泵和润滑剂箱,所述支撑装置外形为圆台式,所述支撑装置外部采用钢制外壳,所述支撑装置内部安装有环形橡胶圈,所述环形橡胶圈安装有压力传感器1,所述环形橡胶圈上面为上顶板,所述上顶板均匀分布凹槽,所述润滑剂泵一端连接所述上顶板凹槽,一端连接润滑剂箱,所述环形橡胶圈内部安装有刚性轴,所述支撑装置上顶板与刚性轴铰接,所述环形橡胶圈下安装有中层板,所述上顶板和所述中层板可以在所述支撑装置中滑动,所述中层板下部为液舱,所述中层板下部安装有压力传感2,所述液舱通过油管与所述溢流阀相连,所述溢流阀与油泵和恒压阀通过油管相连接,所述恒压阀通过油管与油箱相连接。

3.根据权利要求1所述的一种沉管管节驳运的恒压支撑系统,其特征在于,所述沉管管节采用静摩擦约束的方式放置在所述支撑装置上顶板。

技术总结

本发明提供了一种用于沉管管节的恒压支撑系统,适用于沉管隧道施工技术领域。包括一种防止沉管管节在驳运过程中产生裂缝的方法;本发明提出的一种沉管管节驳运的恒压支撑系统,适用于沉管隧道施工技术领域,具有较强的安全性,以及广泛的适用性。

技术研发人员:应宗权,林美鸿,王雪刚,左华楠,董洪静

受保护的技术使用者:中交四航工程研究院有限公司

技术研发日:

技术公布日:2024/7/18

- 还没有人留言评论。精彩留言会获得点赞!