一种胶带接头结构及其制作方法与流程

本发明涉及皮带接头,尤其涉及一种胶带接头结构及其制作方法。

背景技术:

1、皮带输送机已经成为大多数企业运输物料的主要设备,特别是焦化企业焦炭的输送更是对胶带\皮带接头工艺要求更加严格,目前正常胶带接法无法满足输送高温的焦炭,高温对皮带的接头容易造成起层现象,耐热带接头一般情况下在使用3个月左右就会出现起层现象,皮带长度是有限的,每接一个接头就会缩短皮带的长度,最后只有增加一段皮带,新皮带和旧皮带接头更容易在清扫装置处刮到皮带,造成皮带起层,皮带接头越多更不好维护皮带检修从而缩短了皮带的使用寿命,另外耐热带接头使用一般的接头硫化方法达不到皮带接头硫化后使用的工艺标准,造成皮带接头使用周期短,频繁性的检修。

2、针对上述,经过多方的实验总结出一种更加可靠的皮带接头工艺,具体涉及一种胶带接头结构及其制作方法,在正常皮带裁剥的情况下,在工作面接口处多取50mm的一条胶层,填充2mm的帆布层,再在帆布层上填上封口胶,就可以有效延长皮带因高温起层的使用寿命。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的原有皮带接头使用寿命短,皮带还未达到报废皮带接头已经不能使用,多次接头人工成本较大(每一次皮带接头需要6人熟练工相互配合,经过12小时或更多的时间才能完成),皮带未达到报废就进行更换造成生产成本提高,经济损失严重的缺点,而提出的一种胶带接头结构及其制作方法。

2、为了实现上述目的,本发明采用了如下技术方案:

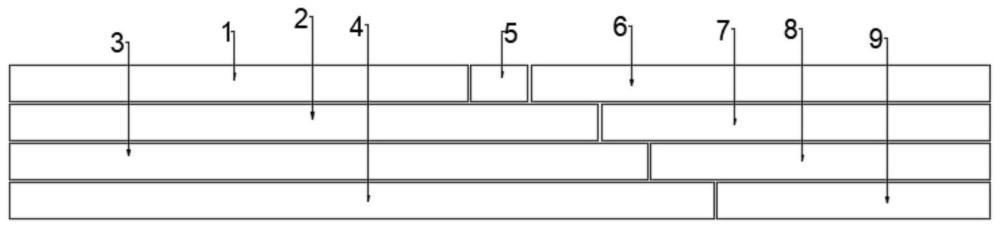

3、一种胶带接头结构,包括原胶带层,原胶带层上设有新胶带层,原胶带层包括工作面胶部分a、第一层帆布a、第二层帆布a、第三层帆布a,新胶带层包括工作面胶部分b、第一层帆布b、第二层帆布b、第三层帆布b,第一层帆布a上方并位于工作面胶部分a与工作面胶部分b之间设有加强层,加强层包括第四层帆布与工作面胶部分c。

4、作为本发明中进一步的,所述第三层帆布a与第三层帆布b相对接,且所述第三层帆布a与第三层帆布b的相对接位置位于第二层帆布b底部。

5、作为本发明中进一步的,所述第二层帆布a与第二层帆布b相对接,所述第二层帆布a与第二层帆布b的相对接位置压在第三层帆布a顶部。

6、作为本发明中进一步的,所述第一层帆布a与第一层帆布b相对接,且所述第一层帆布a与第一层帆布b的相对接位置压在第二层帆布a顶部。

7、作为本发明中进一步的,一种胶带接头结构的制作方法,包括以下施工步骤:

8、s1、将旧胶带接头拉停在吊紧装置前方靠机头侧,联系电工停运胶带输送机的动力电源和控制电源并验电挂牌;

9、s2、两名检修人员系好安全带,将新胶带用夹板固定在旧胶带上,其中工作面在外面;

10、s3、两名检修人员拆除胶带输送机头部清扫器,尾部清扫器抬高固定;

11、s4、人员全部撤离到安全的地方,联系电工送胶带输送机皮带机的动力电源和控制电源电,准备带新胶带;

12、s5、启动胶带输送机皮带机,带入新胶带;

13、s6、新胶带带到位后联系电工停运胶带输送机皮带机的动力电源和控制电源并验电挂牌;

14、s7、确定胶带长度划线裁剥接头;

15、s8、使用角磨机打磨胶带接头帆布层上的面胶时严禁损坏帆布;

16、s9、刷胶两次,第一次烘干后,再刷第二次;

17、s10、将胶片铺平整、并排除空气,搭头,搭头不得歪斜,并在第一层帆布接口处加装一块50mm宽度的帆布层,最后覆盖工作面胶后才能硫化;

18、s11、安装硫化机,安装硫化机时加热板平整,螺栓固定可靠;上下加热板电源线、温度传感器正确插入;

19、s12、将水压板压力打到0.8-1.2mpa,加热到145℃,硫化45分钟;

20、s13、硫化机温度自然降到80℃以下时在拆除硫化机。

21、作为本发明中进一步的,s5中,带入新胶带时,工作负责人在头部指挥运行人员启停皮带机,一名检修人员在尾部观察导料槽跟胶带之间的距离,一名检修人员跟随新胶带接头观察接头是否有刮擦或断裂,一名检修人员吊紧装置观察新胶带带进情况,发现异常立即拉停皮带机,待问题消除后在继续带新胶带。

22、与现有技术相比,本发明的有益效果为:

23、本发明可以有效的提高耐热带在高温环境中的使用寿命,就是在两皮带接头处工作面多取50mm宽度胶层用于填充帆布,在填上封口胶进行硫化,延长封口面的帆布层可以有效的降低皮带起层的概率。经过改造后的皮带接头,使用寿命达到了18个月不起层现象。

技术特征:

1.一种胶带接头结构,包括原胶带层,其特征在于,原胶带层上设有新胶带层,原胶带层包括工作面胶部分a(1)、第一层帆布a(2)、第二层帆布a(3)、第三层帆布a(4),新胶带层包括工作面胶部分b(6)、第一层帆布b(7)、第二层帆布b(8)、第三层帆布b(9),第一层帆布a(2)上方并位于工作面胶部分a(1)与工作面胶部分b(6)之间设有加强层(5),加强层(5)包括第四层帆布与工作面胶部分c。

2.根据权利要求1所述的一种胶带接头结构,其特征在于,所述第三层帆布a(4)与第三层帆布b(9)相对接,且所述第三层帆布a(4)与第三层帆布b(9)的相对接位置位于第二层帆布b(8)底部。

3.根据权利要求1所述的一种胶带接头结构,其特征在于,所述第二层帆布a(3)与第二层帆布b(8)相对接,所述第二层帆布a(3)与第二层帆布b(8)的相对接位置压在第三层帆布a(4)顶部。

4.根据权利要求1所述的一种胶带接头结构,其特征在于,所述第一层帆布a(2)与第一层帆布b(7)相对接,且所述第一层帆布a(2)与第一层帆布b(7)的相对接位置压在第二层帆布a(3)顶部。

5.根据权利要求1-4任意一项所述的一种胶带接头结构的制作方法,其特征在于,包括以下施工步骤:

6.根据权利要求5所述的一种胶带接头结构的制作方法,其特征在于,s5中,带入新胶带时,工作负责人在头部指挥运行人员启停皮带机,一名检修人员在尾部观察导料槽跟胶带之间的距离,一名检修人员跟随新胶带接头观察接头是否有刮擦或断裂,一名检修人员吊紧装置观察新胶带带进情况,发现异常立即拉停皮带机,待问题消除后在继续带新胶带。

技术总结

本发明公开了一种胶带接头结构,包括原胶带层,原胶带层上设有新胶带层,原胶带层包括工作面胶部分A、第一层帆布A、第二层帆布A、第三层帆布A,新胶带层包括工作面胶部分B、第一层帆布B、第二层帆布B、第三层帆布B,第一层帆布A上方并位于工作面胶部分A与工作面胶部分B之间设有加强层,加强层包括第四层帆布与工作面胶部分C,本发明可以有效的提高耐热带在高温环境中的使用寿命,就是在两皮带接头处工作面多取50MM宽度胶层用于填充帆布,在填上封口胶进行硫化,延长封口面的帆布层可以有效的降低皮带起层的概率。经过改造后的皮带接头,使用寿命达到了18个月不起层现象。

技术研发人员:郝元,黄和炼,肖贤刚,王金勇,敖兵,杨亮波,李平,黄召方,陈开山,龚影,黄光鸿,刀云超

受保护的技术使用者:贵州盘江电投工程有限公司

技术研发日:

技术公布日:2024/8/1

- 还没有人留言评论。精彩留言会获得点赞!