一种箱梁吊装结构的制作方法

本申请涉及箱梁吊装,尤其是涉及一种箱梁吊装结构。

背景技术:

1、箱梁是一种具有矩形或近似矩形截面形状的梁,其截面形状类似于一个长方形的箱子,因此得名。箱梁通常由钢材或混凝土制成,具有较高的强度和刚度。箱梁广泛应用于桥梁、建筑、隧道、地铁等工程中,用于承载和传递荷载。由于其截面形状的特殊性,箱梁具有较高的抗弯刚度和抗剪强度,能够有效地承受荷载并保持结构的稳定性。

2、箱梁吊装是在将箱梁吊起进行建设的工作中必不可少的装置之一,其能够为箱梁提供支撑,使起重机通过挂钩与吊装的配合将箱梁吊起的结构。

3、目前,现有的传统吊装结构不够完善,吊装结构与箱梁通过焊接的方式一体成型,箱梁安装完成后,需要将吊装结构与钢箱割离,难以拆卸,严重影响了工人们的工作效率。

技术实现思路

1、为了改善吊装结构与钢箱难以拆卸而影响工作效率的现象,本申请提供一种箱梁吊装结构。

2、本申请提供一种箱梁吊装结构,采用如下的技术方案:

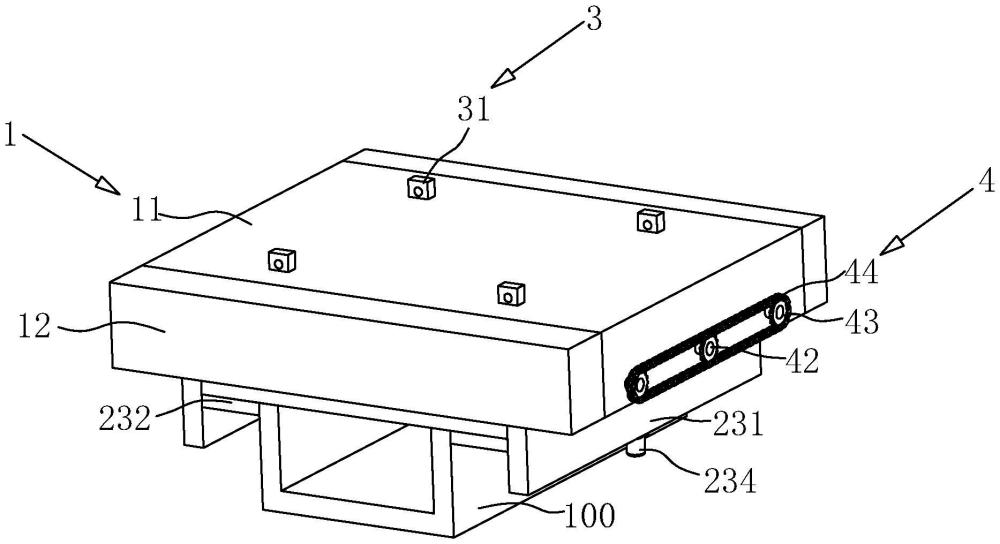

3、一种箱梁吊装结构,包括水平设置的连接板;设置于连接板上端面的吊环,用于与起重机相连:设置于连接板下端面的固定件,用于固定箱梁,所述连接板与箱梁通过固定件可拆卸连接。

4、通过采用上述技术方案,需将箱梁进行吊装时,工作人员将连接板放置于箱梁的顶端,然后通过固定件实现连接板与箱梁的可拆卸连接,然后进行吊装,吊装结束后,再将固定将与箱梁拆卸,方便简捷,有利于提高工作效率。

5、可选的,所述固定件包括双向丝杆和驱动电机,双向丝杆沿连接板宽度方向延伸设置,驱动电机设置于连接板的一侧,驱动电机的输出轴与双向丝杆同轴固定连接,连接板的下端面开设有两处移动槽,两处移动槽相对设置于连接板的两侧,双向丝杆的两端分别穿设于连接板的两处移动槽处,连接板的两处移动槽处均滑动连接有夹紧部,两个夹紧部分别与双向丝杆的两端螺纹连接,两个夹紧部相对设置,用于固定箱梁。

6、通过采用上述技术方案,需使用固定件固定箱梁时,工作人员启动驱动电机,驱动电机转动带动双向丝杆转动,从而使箱梁两端夹紧部相向移动,从而实现夹紧固定箱梁的作用,以便进行后续的吊装。

7、可选的,所述夹紧部包括夹板和托板,夹板竖直设置,夹板的顶端与双向丝杆螺纹连接,夹板靠近箱梁的一侧均开设有升降槽,升降槽沿夹板高度方向延伸设置,升降槽内转动连接有升降螺杆,托板与升降螺杆螺纹连接,夹板的下端面设有升降电机,升降电机与升降螺杆同轴固定连接,托板与箱梁均可通过螺栓相连接。

8、通过采用上述技术方案,夹紧部固定箱梁时,夹板会从两侧将箱梁夹紧,实现了水平方向上的固定,然后启动升降电机,升降电机带动托板升降,从而压紧箱梁两侧的凸起部分,实现垂直方向上的固定,有利于提高结构的稳定性。

9、可选的,所述连接板内开设有四处升降腔,升降腔内均转动连接有转动外筒,转动外筒的底端设有用于驱动转动外筒转动的联动件,转动外筒为中空腔体,转动外筒内设有内螺纹,转动外筒的顶端设有内螺杆,内螺杆与转动外筒螺纹连接,内螺杆的顶端与吊环的底端固定连接。

10、通过采用上述技术方案,需使用吊环进行吊装时,工作人员驱动联动件,使吊环伸出连接板,以便进行吊装;吊装结束后,工作人员再次驱动联动件,使吊环缩回连接板,避免吊环因碰撞而损坏,有利于提高结构的安全性。

11、可选的,所述联动件包括两根联动杆,两个联动杆平行设置于双向丝杆的两侧,两个联动杆均设置于连接板内,双向丝杆远离驱动电机的一端同轴固定连接有主动链轮,联动杆远离驱动电机的一端均同轴固定连接有从动链轮,主动链轮和从动链轮均位于连接板的外侧,主动链轮和从动链轮外侧均设有传动链条且主动链轮的半径大于从动链轮的半径,主动链轮和从动链轮均与传动链条充分啮合,转动外筒的底端分别与联动杆通过锥齿轮副相连接。

12、通过采用上述技术方案,当工作人员启动驱动电机对箱梁进行固定时,驱动电机带动双向丝杆转动,双向丝杆带动主动链轮转动,主动链轮通过链条带动两个从动链轮转动,进而带动两根联动杆转动,联动杆通过锥齿轮副带动转动外筒转动,实现吊环的升降,并且当夹紧部固定箱梁时,吊环全部位于连接板外,当夹紧部放松箱梁并移动到最外侧时,吊环全部位于连接板内,实现了单一驱动控制箱梁夹紧与吊环升降,简化了操作流程,有利于提高工作效率。

13、可选的,所述吊环的底端设有两个限位滑块,两个限位滑块相对设置于吊环的两侧,连接板的升降腔的顶端均连通有两处限位槽,两个限位滑块分别滑动连接于两处限位槽处。

14、通过采用上述技术方案,吊环进行升降的过程中,限位滑块会在限位槽的范围内滑动,限制了吊环的移动范围并提供了导向作用,有利于提高吊环移动过程中的稳定性。

15、可选的,所述连接板的两端均设有挡板,挡板垂直设置于连接板的下端面,两块挡板相对设置。

16、通过采用上述技术方案,进行箱梁吊装时,箱梁可以在挡板的作用下,保证稳定,避免出现箱梁滑落的问题,有利于提高结构的安全性。

17、可选的,所述吊环的横截面与升降腔形状大小相一致且当吊环下降到限位槽的底端时,吊环的顶端与连接板的上端面齐平。

18、通过采用上述技术方案,保证了连接板与吊环之间的无缝连接,避免杂质落入连接板内而出现故障,有利于提高装置的安全性。

19、综上所述,本申请包括以下至少一种有益技术效果:

20、1.通过设置升降腔、转动外筒、联动件、内螺杆和吊环,需使用吊环进行吊装时,工作人员驱动联动件,使吊环伸出连接板,以便进行吊装;吊装结束后,工作人员再次驱动联动件,使吊环缩回连接板,避免吊环因碰撞而损坏,有利于提高结构的安全性;

21、2.通过设置限位滑块和限位槽,吊环进行升降的过程中,限位滑块会在限位槽的范围内滑动,限制了吊环的移动范围并提供了导向作用,有利于提高吊环移动过程中的稳定性。

22、3.通过设置联动杆、主动链轮、从动链轮和传动链条,当工作人员启动驱动电机对箱梁进行固定时,驱动电机带动双向丝杆转动,双向丝杆带动主动链轮转动,主动链轮通过链条带动两个从动链轮转动,进而带动两根联动杆转动,联动杆通过锥齿轮副带动转动外筒转动,实现吊环的升降,并且当夹紧部固定箱梁时,吊环全部位于连接板外,当夹紧部放松箱梁并移动到最外侧时,吊环全部位于连接板内,实现了单一驱动控制箱梁夹紧与吊环升降,简化了操作流程,有利于提高工作效率。

技术特征:

1.一种箱梁吊装结构,其特征在于,包括:

2.根据权利要求1所述的一种箱梁吊装结构,其特征在于:所述固定件(2)包括双向丝杆(21)和驱动电机(22),双向丝杆(21)沿连接板(11)宽度方向延伸设置,驱动电机(22)设置于连接板(11)的一侧,驱动电机(22)的输出轴与双向丝杆(21)同轴固定连接,连接板(11)的下端面开设有两处移动槽,两处移动槽相对设置于连接板(11)的两侧,双向丝杆(21)的两端分别穿设于连接板(11)的两处移动槽处,连接板(11)的两处移动槽处均滑动连接有夹紧部(23),两个夹紧部(23)分别与双向丝杆(21)的两端螺纹连接,两个夹紧部(23)相对设置,用于固定箱梁(100)。

3.根据权利要求2所述的一种箱梁吊装结构,其特征在于:所述夹紧部(23)包括夹板(231)和托板(232),夹板(231)竖直设置,夹板(231)的顶端与双向丝杆(21)螺纹连接,夹板(231)靠近箱梁(100)的一侧均开设有升降槽,升降槽沿夹板(231)高度方向延伸设置,升降槽内转动连接有升降螺杆(233),托板(232)与升降螺杆(233)螺纹连接,夹板(231)的下端面设有升降电机(234),升降电机(234)与升降螺杆(233)同轴固定连接,托板(232)与箱梁(100)均可通过螺栓相连接。

4.根据权利要求1所述的一种箱梁吊装结构,其特征在于:所述连接板(11)内开设有四处升降腔,升降腔内均转动连接有转动外筒(32),转动外筒(32)的底端设有用于驱动转动外筒(32)转动的联动件(4),转动外筒(32)为中空腔体,转动外筒(32)内设有内螺纹,转动外筒(32)的顶端设有内螺杆(33),内螺杆(33)与转动外筒(32)螺纹连接,内螺杆(33)的顶端与吊环(31)的底端固定连接。

5.根据权利要求4所述的一种箱梁吊装结构,其特征在于:所述联动件(4)包括两根联动杆(41),两个联动杆(41)平行设置于双向丝杆(21)的两侧,两个联动杆(41)均设置于连接板(11)内,双向丝杆(21)远离驱动电机(22)的一端同轴固定连接有主动链轮(42),联动杆(41)远离驱动电机(22)的一端均同轴固定连接有从动链轮(43),主动链轮(42)和从动链轮(43)均位于连接板(11)的外侧且主动链轮(42)的半径大于从动链轮(43)的半径,主动链轮(42)和从动链轮(43)外侧均设有传动链条(44),主动链轮(42)和从动链轮(43)均与传动链条(44)充分啮合,转动外筒(32)的底端分别与联动杆(41)通过锥齿轮副相连接。

6.根据权利要求4所述的一种箱梁吊装结构,其特征在于:所述吊环(31)的底端设有两个限位滑块(311),两个限位滑块(311)相对设置于吊环(31)的两侧,连接板(11)的升降腔的顶端均连通有两处限位槽,两个限位滑块(311)分别滑动连接于两处限位槽处。

7.根据权利要求1所述的一种箱梁吊装结构,其特征在于:所述连接板(11)的两端均设有挡板(12),挡板(12)垂直设置于连接板(11)的下端面,两块挡板(12)相对设置。

8.根据权利要求6所述的一种箱梁吊装结构,其特征在于:所述吊环(31)的横截面与升降腔形状大小相一致且当吊环(31)下降到限位槽的底端时,吊环(31)的顶端与连接板(11)的上端面齐平。

技术总结

本申请涉及一种箱梁吊装结构,涉及箱梁吊装技术领域,其包括水平设置的连接板;设置于连接板上端面的吊环,用于与起重机相连:设置于连接板下端面的固定件,用于固定箱梁,所述连接板与箱梁通过固定件可拆卸连接。本申请具有提高工作效率的效果。

技术研发人员:陈光,郭成茂,熊永强,林晨,颜文豪,卢良鹏,戴宇航

受保护的技术使用者:浙江新中源建设有限公司

技术研发日:

技术公布日:2024/9/12

- 还没有人留言评论。精彩留言会获得点赞!