自动取料方法及自动取料设备与流程

本发明涉及汽车装配设备,尤其涉及一种自动取料方法及自动取料设备。

背景技术:

1、为满足不同市场需求,乘用车现有带天窗和不带天窗两种结构。针对需要装配天窗的车型,需要在生产线增加天窗装配设备进行装配,其中包含天窗的线侧取料设备,即:将天窗从料车中取出,放至对中台,配合装配机械手进行装配的设备,其又分为手动取料设备和自动取料设备。本专利主要针对生产线侧天窗自动取料设备进行技术优化。

2、由于线侧空间宽度有限(约2500mm),且天窗体积较大(约1300mm*1000mm),为保证设备取料及装配设备运行过程不干涉,天窗取料设备占用宽度最多能达到1648mm,故当前常用自动取料形式为单台取料设备自动取料。此种形式的不足包括:若要满足60jph节拍工况,设备的动力驱动机构基本在极限速度运行,设备经常处于满负荷状态运行,导致设备关键部件使用寿命降低、存在设备隐形停台问题。

3、因此,亟需提供一种新型的自动取料方法及自动取料设备,从而解决现有技术中所存在的技术问题。

技术实现思路

1、本发明的目的在于提供一种自动取料方法,能够使得取料设备占据的空间更小,满足降低负荷运行的情况下完成取料功能,提高设备关键部件使用寿命,保证设备持续工作。

2、为达此目的,本发明采用以下技术方案:

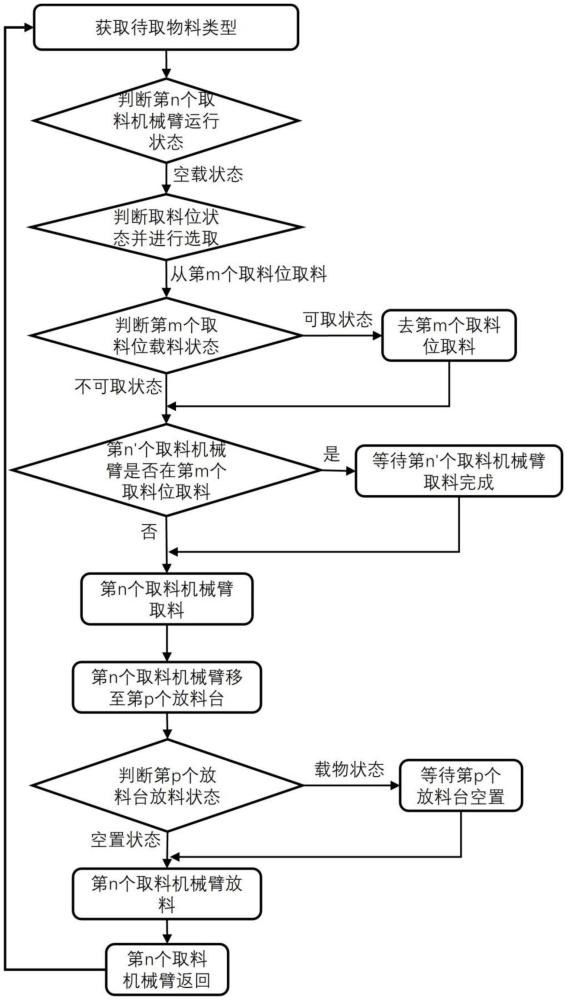

3、该自动取料方法包括步骤:

4、s1、判断n个取料机械臂的运行状态;其中,n个上述取料机械臂均滑动连接于水平导轨,n≥2,上述取料机械臂的夹持部沿高度方向位置可调,n个上述取料机械臂夹取物料后,任意两个上述取料机械臂的上述夹持部沿高度方向均错开设置;上述运行状态包括取料状态和空载状态;

5、s2、判断m个取料位的载料状态,上述载料状态包括可取状态和不可取状态;

6、s3、若第n个上述取料机械臂处于空载状态,且第m个上述取料位处于可取状态,则第n个上述取料机械臂前往第m个上述取料位进行取料,其中1≤n≤n,1≤m≤m;

7、s4、判断p个上述放料位的放料状态,上述放料状态包括空置状态和载物状态;

8、s5、若第p个上述放料位处于空置状态,则第n个上述取料机械臂的上述夹持部夹取上述物料后,将物料放置于第p个上述放料位,其中1≤p≤p;

9、s6、放料完成后,则第n个上述取料机械臂的上述夹持部沿高度方向运动至最高位置处,返回步骤s1。

10、可选地,上述取料机械臂包括机械臂本体,上述机械臂本体滑动连接于上述水平导轨,上述夹持部设置于上述机械臂本体的底部。

11、可选地,上述取料机械臂还包括拖链,上述拖链设置于上述机械臂本体的顶部。

12、可选地,上述取料机械臂还包括控制主机,上述控制主机设置于上述机械臂本体沿上述水平导轨长度方向的任一端侧壁。

13、可选地,上述物料包括金属板、玻璃板或液晶面板,上述夹持部包括吸盘,上述吸盘能够吸附于上述物料表面。

14、可选地,上述吸盘设置有多个,多个上述吸盘均匀间隔分布。

15、可选地,步骤s2中,若第m个上述取料位承载有上述物料,且第n’个上述取料机械臂未前往第m个上述取料位进行取料,则第m个上述取料位处于可取状态,否则为不可取状态;其中1≤n≤n,n≠n’。

16、可选地,步骤s3中,若第m个上述取料位承载有上述物料,第n’个上述取料机械臂前往第m个上述取料位进行取料,则待第n’个上述取料机械臂取料完成后,随后第n个上述取料机械臂前往第m个上述取料位进行取料。

17、可选地,上述水平导轨设置有多个,每个上述水平导轨至少设置有一个上述取料机械臂。

18、本发明的另一个目的在于提供一种自动取料设备,该自动取料设备应用于如上述任一方案所述的自动取料方法,上述自动取料设备包括水平导轨和n个取料机械臂,n个上述取料机械臂均滑动连接于上述水平导轨,n≥2,上述取料机械臂的夹持部沿高度方向位置可调,n个上述取料机械臂的上述夹持部夹取物料后,任意两个上述取料机械臂的上述夹持部沿高度方向均错开设置。

19、有益效果:

20、本实施例中的自动取料方法使用n个取料机械臂进行取料,n个上述取料机械臂均滑动连接于水平导轨,n≥2,上述取料机械臂的夹持部沿高度方向位置可调,n个上述取料机械臂夹取物料后,任意两个上述取料机械臂的上述夹持部沿高度方向均错开设置,在取料时,第n个取料机械臂处于空载状态,该第n个取料机械臂前往处于可取状态的第m个取料位进行取料,随后将物料放置于处于空置状态的第p个放料位,放料结束后,第n个取料机械臂的夹持部沿高度方向运动至最高位置处,并开启下一轮取料流程。该自动取料方法在取料时,若取料机械臂夹取物料,则任意两个上述取料机械臂的上述夹持部沿高度方向均错开设置,使得任意两个取料机械臂在处于取料状态时不会互相干涉,提高多个取料机械臂同时作业时的效率,并且能够使得多个取料机械臂工作时占据的空间减小,降低取料机械臂沿设备的行进方向运动时的运动载荷,提高部件使用寿命,保证设备能够持续工作,避免关键部件频繁损坏的情况发生,降低维护成本和时间,并且提高生产效率。

技术特征:

1.自动取料方法,其特征在于,包括步骤:

2.根据权利要求1所述的自动取料方法,其特征在于,所述取料机械臂(200)包括机械臂本体(210),所述机械臂本体(210)滑动连接于所述水平导轨(100),所述夹持部(220)设置于所述机械臂本体(210)的底部。

3.根据权利要求2所述的自动取料方法,其特征在于,所述取料机械臂(200)还包括拖链(230),所述拖链(230)设置于所述机械臂本体(210)的顶部。

4.根据权利要求3所述的自动取料方法,其特征在于,所述取料机械臂(200)还包括控制主机(240),所述控制主机(240)设置于所述机械臂本体(210)沿所述水平导轨(100)长度方向的任一端侧壁。

5.根据权利要求2所述的自动取料方法,其特征在于,所述物料包括金属板、玻璃板或液晶面板,所述夹持部(220)包括吸盘(221),所述吸盘(221)能够吸附于所述物料表面。

6.根据权利要求5所述的自动取料方法,其特征在于,所述吸盘(221)设置有多个,多个所述吸盘(221)均匀间隔分布。

7.根据权利要求1所述的自动取料方法,其特征在于,步骤s2中,若第m个所述取料位承载有所述物料,且第n’个所述取料机械臂(200)未前往第m个所述取料位进行取料,则第m个所述取料位处于可取状态,否则为不可取状态;其中1≤n≤n,n≠n’。

8.根据权利要求7所述的自动取料方法,其特征在于,步骤s3中,若第m个所述取料位承载有所述物料,第n’个所述取料机械臂(200)前往第m个所述取料位进行取料,则待第n’个所述取料机械臂(200)取料完成后,随后第n个所述取料机械臂(200)前往第m个所述取料位进行取料。

9.根据权利要求1所述的自动取料方法,其特征在于,所述水平导轨(100)设置有多个,每个所述水平导轨(100)至少设置有一个所述取料机械臂(200)。

10.自动取料设备,其特征在于,应用于如权利要求1-9中任一项所述的自动取料方法,所述自动取料设备包括水平导轨(100)和n个取料机械臂(200),n个所述取料机械臂(200)均滑动连接于所述水平导轨(100),n≥2,所述取料机械臂(200)的夹持部(220)沿高度方向位置可调,n个所述取料机械臂(200)的所述夹持部(220)夹取物料后,任意两个所述取料机械臂(200)的所述夹持部(220)沿高度方向均错开设置。

技术总结

本发明属于汽车装配设备技术领域,公开了一种自动取料方法及自动取料设备。该自动取料方法使用N个取料机械臂进行取料,N个取料机械臂均滑动连接于水平导轨,在取料时,第n个取料机械臂处于空载状态,该第n个取料机械臂前往处于可取状态的第m个取料位进行取料,随后将物料放置于处于空置状态的第p个放料位,放料结束后,第n个取料机械臂的夹持部沿高度方向运动至最高位置处,并开启下一轮取料流程。该自动取料方法在取料时,任意两个取料机械臂的夹持部在夹取物料后沿高度方向均错开设置,使得任意两个取料机械臂在取料时不会互相干涉,提高同时作业效率,并且降低设备占据空间,降低运动载荷,提高部件使用寿命。

技术研发人员:高元芳,孙国良,王涛,冯联会

受保护的技术使用者:中国第一汽车股份有限公司

技术研发日:

技术公布日:2024/8/15

- 还没有人留言评论。精彩留言会获得点赞!