一种线末装箱系统的制作方法

本发明属于计算机辅助生产,尤其涉及一种线末装箱系统。

背景技术:

1、本部分的陈述仅仅是提供了与本发明相关的背景技术信息,不必然构成在先技术。

2、现有的智能化装箱系统的工序为:视觉系统对零件进行视觉定位——自动传输机构输送零件——机器人带着端拾器抓取零件——机器人带着端拾器将零件放置到料箱中。冲压后的零件被初始放置于自动传输机构上时,虽然能够保证零件在自动传输机构的均匀性,但是由于部分零件的形态不规则,放置模态也存在区别,例如有些零件是立着放的,有些是平着放的,连续放置在自动传输机构上的零件,不可避免的会存在角度差异,而且,执行放置动作时,也会导致出现随机性的位移,这些都对后续零件的精确拾取和规范装箱带来了影响。

3、此外,由于汽车冲压件中存在很多异形零件,例如翼子板、门内板等,此类零件自身形状及出料姿态呈v型,传统平面皮带传输时,零件支撑点为零件内部狭长部分,在传输过程中,零件容易产生摇摆晃动,而且某些零件的承载面存在薄弱点支撑的情况,也导致零件姿态不稳定,使得后续执行装箱的机器人无法精确定位。

4、为了使得机器人能够进行零件的准确抓取,可以直接在该机器人上加设传感器,实时监测机械臂末端工具与零件之间的相对位置,从而自适应的调整机械臂姿态,这种方式对于待抓取零件的位置和姿态包容性较强,但是,传感器的数据传输和机械臂姿态自适应优化分析会导致一定的延时,即,机械臂每次的调整均是基于上一时刻末端工具与零件之间的相对位置,对于抓取精度有一定影响。

技术实现思路

1、为克服上述现有技术的不足,本发明提供了一种线末装箱系统。能够根据待装箱冲压件的形态,调整自动传输机构的支撑点,从而保证冲压件的稳定传输,提高后续装箱过程中机器人拾取的精确性。

2、为实现上述目的,本发明的一个或多个实施例提供了如下技术方案:

3、一种线末装箱系统,包括自动传输机构、自动装箱系统和控制器;所述自动传输机构设于冲压线出口,包括底座,以及设于底座上、沿输送方向平行设置的至少两个输送机构;每个所述输送机构下方均设有横移调节机构和升降调节机构,均与控制器连接;所述控制器被配置为:根据针对指定零件预置的至少两个支撑点,和所述至少两个支撑点之间的相对高度,控制所述滑动机构和升降调节机构对所述至少两个输送机构之间的间距和相对高度进行调节。

4、基于上述自动传输机构,能够按照零件的最佳支撑点和各支撑点之间的相对高度调节皮带之间的间距和相对高度,可以实现各类异形零件的稳定传输,保证了后续装箱阶段零件抓取时的定位精度。

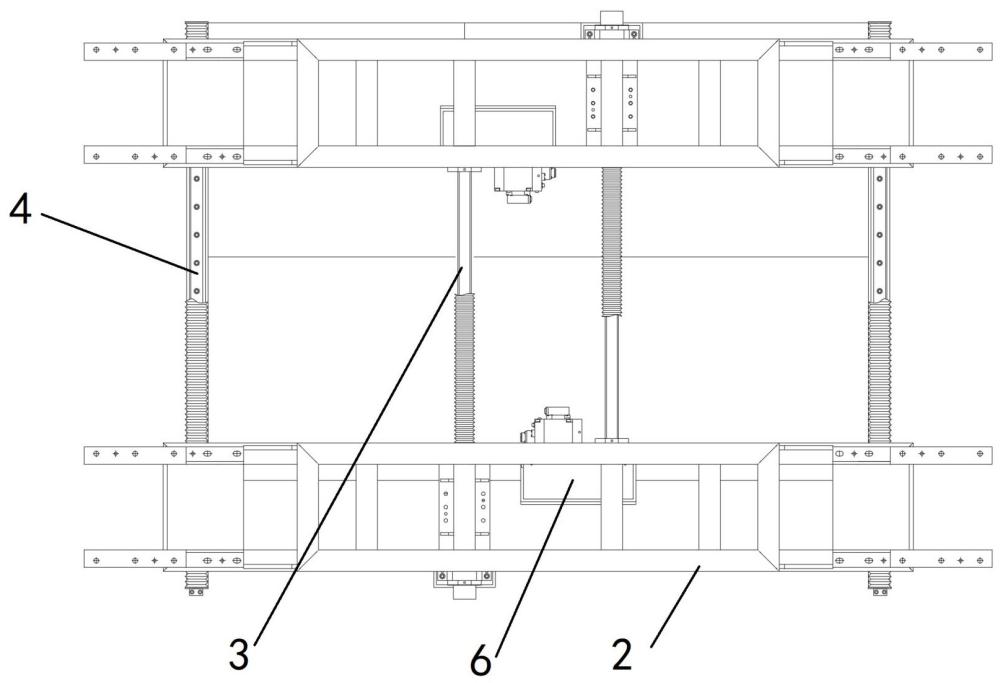

5、一些实施例中,每个所述横移调节机构均包括丝杠、螺母和电机;所述丝杠设于相邻两个输送机构之间的底座上,其中一个输送机构下方与所述螺母连接,所述螺母套设于所述丝杠的固定端一侧;所述丝杠的另一端与所述电机连接。

6、一些实施例中,所述底座上横向设有至少两个相互平行的导轨,每个所述输送机构下方均设有滑动机构,用于为所述输送机构的横移提供导向。

7、一些实施例中,每个所述输送机构包括支撑梁和设于所述支撑梁上的皮带;所述支撑梁下方设有横移支架,所述输送机构通过所述横移支架与螺母连接。

8、一些实施例中,所述支撑梁和所述横移支架之间设有升降调节机构。

9、一些实施例中,所述至少两个输送机构中,两侧的输送机构上表面倾斜设置,且外侧高于内侧。

10、一些实施例中,所述冲压线出口处还设有视觉定位系统,所述自动传输机构的至少一侧设有至少一个零件拾取机器人,并且,所述自动传输机构上设有编码器;所述控制器还被配置为:

11、对所述编码器的脉冲数进行计数;

12、获取所述自动传输机构上当前待拾取的零件图像;

13、根据所述零件图像对所述零件进行定位,得到所述零件的实际位置;

14、获取所述零件的示教图像及示教理论位置,计算所述零件的实际位置与示教理论位置之间的偏移矢量;

15、根据所述脉冲数的实时计数,计算所述零件自图像拍摄时刻起的实时位移矢量;

16、将所述偏移矢量和实时位移矢量进行叠加,得到所述零件的实时偏移矢量;

17、根据所述实时偏移矢量,计算所述零件拾取机器人的位姿调整参数,并发送至所述零件拾取机器人。

18、通过将零件偏移量运算进行前置,即,将视觉定位设置于机器人的上游,提前计算零件位置的偏移量并进行实时更新,从而能够更及时的计算机器人末端工具的姿态调整参数,提高了机器人跟随的实时性。通过计算冲压零件的偏移,解决了零件放置时位姿随机导致的抓取偏差大的问题。

19、一些实施例中,计算所述零件的实际位置与示教理论位置之间的偏移矢量,具体包括:

20、获取所述零件的实际位置和示教理论位置;

21、以所述零件的至少两个特征点为基准,分别得到所述至少两个特征点在所述实际位置和示教理论位置中的坐标位置;

22、根据所述至少两个特征点的坐标位置的差异,得到所述零件的实际位置与示教理论位置之间的偏移矢量,所述偏移矢量包括水平和垂直位移量,以及偏转角度。

23、一些实施例中,所述自动传输机构上还设有感应光栅,与所述控制器连接,对所述编码器的脉冲数进行计数,具体包括:响应于所述感应光栅的感应信号,控制所述视觉系统进行图像拍摄,同时记录当前所述编码器的脉冲数作为初始计数,或对所述编码器的脉冲数开始计数,实时将计数转换为距离得到实时位移矢量。

24、一些实施例中,所述控制器还被配置为:根据所述实时偏移矢量,判断所述零件是否到达预设的可拾取范围,若到达所述可拾取范围,根据所述实时偏移矢量,实时计算所述零件拾取机器人的位姿调整参数,并发送至所述零件拾取机器人。

25、通过将零件的待拾取点转换为一个可拾取范围,当零件到达拾取范围时,将零件的当前位置发送至该机器人并实时更新,规避了机器人重复动作可能导致的累计误差,提高了拾取准确度。

技术特征:

1.一种线末装箱系统,其特征在于,包括自动传输机构、自动装箱系统和控制器;所述自动传输机构设于冲压线出口,包括底座,以及设于底座上、沿输送方向平行设置的至少两个输送机构;每个所述输送机构下方均设有横移调节机构和升降调节机构,均与控制器连接;所述控制器被配置为:根据针对指定零件预置的至少两个支撑点,和所述至少两个支撑点之间的相对高度,控制所述横移调节机构和升降调节机构对所述至少两个输送机构之间的间距和相对高度进行调节。

2.如权利要求1所述的线末装箱系统,其特征在于,每个所述横移调节机构均包括丝杠、螺母和电机;所述丝杠设于相邻两个输送机构之间的底座上,其中一个输送机构下方与所述螺母连接,所述螺母套设于所述丝杠的固定端一侧;所述丝杠的另一端与所述电机连接。

3.如权利要求2所述的线末装箱系统,其特征在于,所述底座上横向设有至少两个相互平行的导轨,每个所述输送机构下方均设有滑动机构,用于为所述输送机构的横移提供导向。

4.如权利要求2或3所述的线末装箱系统,其特征在于,每个所述输送机构包括支撑梁和设于所述支撑梁上的皮带;所述支撑梁下方设有横移支架,所述输送机构通过所述横移支架与螺母连接。

5.如权利要求4所述的线末装箱系统,其特征在于,所述支撑梁和所述横移支架之间设有升降调节机构。

6.如权利要求1所述的线末装箱系统,其特征在于,所述至少两个输送机构中,两侧的输送机构上表面倾斜设置,且外侧高于内侧。

7.如权利要求1所述的线末装箱系统,其特征在于,所述冲压线出口处还设有视觉定位系统,所述自动传输机构的至少一侧设有至少一个零件拾取机器人,并且,所述自动传输机构上设有编码器;所述控制器还被配置为:

8.如权利要求7所述的线末装箱系统,其特征在于,计算所述零件的实际位置与示教理论位置之间的偏移矢量,具体包括:

9.如权利要求7所述的线末装箱系统,其特征在于,所述自动传输机构上还设有感应光栅,与所述控制器连接,对所述编码器的脉冲数进行计数,具体包括:响应于所述感应光栅的感应信号,控制所述视觉系统进行图像拍摄,同时记录当前所述编码器的脉冲数作为初始计数,或对所述编码器的脉冲数开始计数,实时将计数转换为距离得到实时位移矢量。

10.如权利要求7-9任一项所述的线末装箱系统,其特征在于,所述控制器还被配置为:根据所述实时偏移矢量,判断所述零件是否到达预设的可拾取范围,若到达所述可拾取范围,根据所述实时偏移矢量,实时计算所述零件拾取机器人的位姿调整参数,并发送至所述零件拾取机器人。

技术总结

本发明属于计算机辅助生产技术领域,提供了一种线末装箱系统,包括自动传输机构、自动装箱系统和控制器;所述自动传输机构设于冲压线出口,包括底座,以及设于底座上、沿输送方向平行设置的至少两个输送机构;每个所述输送机构下方均设有横移调节机构和升降调节机构,均与控制器连接;所述控制器被配置为:根据针对指定零件预置的至少两个支撑点,和所述至少两个支撑点之间的相对高度,控制所述滑动机构和升降调节机构对所述至少两个输送机构之间的间距和相对高度进行调节。基于上述自动传输机构,能够按照零件的最佳支撑点和各支撑点之间的相对高度调节皮带之间的间距和相对高度,可以实现各类异形零件的稳定传输,保证了零件的定位精度。

技术研发人员:张弛,袁金庆,周日升,成允强

受保护的技术使用者:济南达宝文汽车设备工程有限公司

技术研发日:

技术公布日:2024/7/18

- 还没有人留言评论。精彩留言会获得点赞!