工程机械副臂桅杆的展开角度控制方法、装置及工程机械与流程

本申请涉及工程机械,具体涉及工程机械副臂桅杆的展开角度控制方法、装置及工程机械。

背景技术:

1、工程机械上的臂架系统是由主臂和副臂组成的。为了使主臂作业范围更广,故设置了副臂来增加主臂作业高度,随着工程机械吊载重量的提升,副臂受到的拉力在增加,副臂的自重在增加,副臂受到的挠度在增大,需要增加超起装置提供一个拉力来平衡,但是目前副臂桅杆只有展开到位和收拢到位两个动作,无法详细检测和调整副臂桅杆角度,导致超起装置中的超起桅杆角度和副臂桅杆角度无法同步,收车前需要人工调整副臂桅杆角度,操作费时费力且多次调整有拉断拉板的风险。

技术实现思路

1、为了解决上述技术问题,提出了本申请。本申请的实施例提供了工程机械副臂桅杆的展开角度控制方法、装置及工程机械,可以适应性调整副臂桅杆的角度。

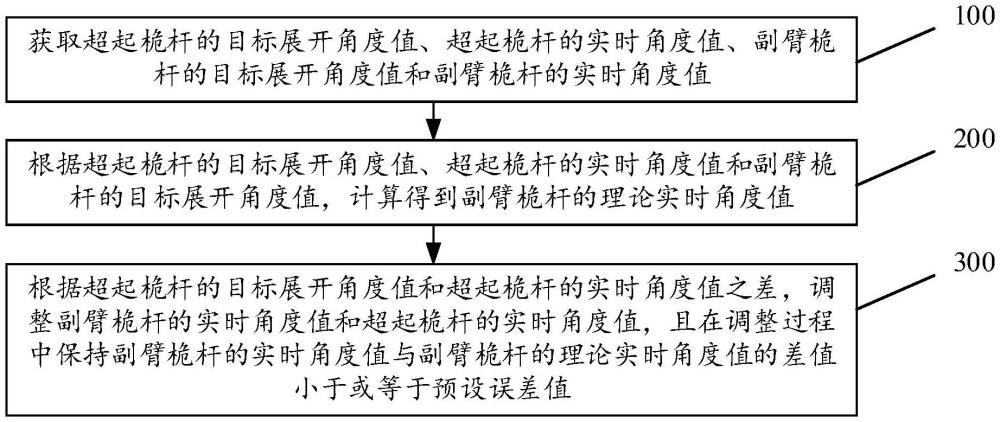

2、根据本申请的一个方面,提供了一种工程机械副臂桅杆的展开角度控制方法,所述工程机械包括超起桅杆和副臂桅杆,其中,工程机械副臂桅杆的展开角度控制方法包括:获取所述超起桅杆的目标展开角度值、超起桅杆的实时角度值、副臂桅杆的目标展开角度值和副臂桅杆的实时角度值;根据所述超起桅杆的目标展开角度值、所述超起桅杆的实时角度值和所述副臂桅杆的目标展开角度值,计算得到副臂桅杆的理论实时角度值;根据所述超起桅杆的目标展开角度值和所述超起桅杆的实时角度值之差,调整所述副臂桅杆的实时角度值和所述超起桅杆的实时角度值,且在调整过程中保持所述副臂桅杆的实时角度值与所述副臂桅杆的理论实时角度值的差值小于或等于预设误差值。

3、在一实施例中,获取所述超起桅杆的目标展开角度值、超起桅杆的实时角度值、副臂桅杆的目标展开角度值和副臂桅杆的实时角度值,包括:基于超起桅杆和副臂桅杆的结构稳定性,获取超起桅杆和副臂桅杆之间的安全角度误差范围;基于所述安全角度误差范围以及所述超起桅杆的目标展开角度值,获取所述副臂桅杆的目标展开角度值。

4、在一实施例中,基于所述安全角度误差范围以及所述超起桅杆的目标展开角度值,获取所述副臂桅杆的目标展开角度值的计算公式为公式一:δ1-δ2=a,公式一;公式一中,a为常数,δ1表示副臂桅杆的目标展开角度值,δ2表示超起桅杆的目标展开角度值。

5、在一实施例中,根据所述超起桅杆的目标展开角度值、所述超起桅杆的实时角度值和所述副臂桅杆的目标展开角度值,计算得到副臂桅杆的理论实时角度值的计算公式为公式二:公式二中,y1表示副臂桅杆的理论实时角度值,x表示超起桅杆的实时角度值,b表示超起桅杆的目标展开角度值,c表示副臂桅杆的目标展开角度值。

6、在一实施例中,在调整过程中保持所述副臂桅杆的实时角度值与所述副臂桅杆的理论实时角度值的差值小于或等于预设误差值,包括:当y1―θ≤y2≤y1+θ时,证明副臂桅杆处于安全状态,在调整过程中保持所述副臂桅杆处于安全状态,继续根据所述超起桅杆的目标展开角度值和所述超起桅杆的实时角度值之差,调整所述副臂桅杆的实时角度值和所述超起桅杆的实时角度值;其中,y1表示副臂桅杆的理论实时角度值,y2表示副臂桅杆的实时角度值,θ为一预设值。

7、在一实施例中,所述工程机械副臂桅杆的展开角度控制方法还包括:当y2不处于[y1―θ,y1+θ]范围内时,终止调整所述副臂桅杆的实时角度值和所述超起桅杆的实时角度值,直到y2重新处于[y1―θ,y1+θ]范围内,继续根据所述超起桅杆的目标展开角度值和所述超起桅杆的实时角度值之差,调整所述副臂桅杆的实时角度值和所述超起桅杆的实时角度值。

8、在一实施例中,所述副臂桅杆包括左副臂桅杆和右副臂桅杆,对应的,超起桅杆包括左超起桅杆和右超起桅杆;工程机械副臂桅杆的展开角度控制方法包括:获取所述左副臂桅杆的实时角度值和所述右副臂桅杆的实时角度值;计算所述左副臂桅杆的实时角度值和所述右副臂桅杆的实时角度值之间的角度差值;当所述左副臂桅杆的实时角度值和所述右副臂桅杆的实时角度值之间的角度差值的绝对值大于预设角度差值时,根据所述超起桅杆的目标展开角度值和所述超起桅杆的实时角度值之差,调整所述副臂桅杆的实时角度值和所述超起桅杆的实时角度值,包括:根据左超起桅杆的目标展开角度值和左超起桅杆的实时角度值之差,调整左副臂桅杆的实时角度值和左超起桅杆的实时角度值;以及根据右超起桅杆的目标展开角度值和右超起桅杆的实时角度值之差,调整右副臂桅杆的实时角度值和右超起桅杆的实时角度值。

9、在一实施例中,在计算所述左副臂桅杆的实时角度值和所述右副臂桅杆的实时角度值之间的角度差值之后,工程机械副臂桅杆的展开角度控制方法包括:当所述左副臂桅杆的实时角度值和所述右副臂桅杆的实时角度值之间的角度差值的绝对值小于或等于预设角度差值时,根据左超起桅杆的目标展开角度值和左超起桅杆的实时角度值之差,调整左副臂桅杆的实时角度值、左超起桅杆的实时角度值、右副臂桅杆的实时角度值和右超起桅杆的实时角度值;或者当所述左副臂桅杆的实时角度值和所述右副臂桅杆的实时角度值之间的角度差值的绝对值小于或等于预设角度差值时,根据右超起桅杆的目标展开角度值和右超起桅杆的实时角度值之差,调整左副臂桅杆的实时角度值、左超起桅杆的实时角度值、右副臂桅杆的实时角度值和右超起桅杆的实时角度值。

10、根据本申请的另一个方面,提供了一种工程机械副臂桅杆的展开角度控制装置,所述工程机械包括超起桅杆和副臂桅杆,工程机械副臂桅杆的展开角度控制装置包括:获取模块,用于获取所述超起桅杆的目标展开角度值、超起桅杆的实时角度值、副臂桅杆的目标展开角度值和副臂桅杆的实时角度值;计算模块,用于根据所述超起桅杆的目标展开角度值、所述超起桅杆的实时角度值和所述副臂桅杆的目标展开角度值,计算得到副臂桅杆的理论实时角度值;调整模块,用于根据所述超起桅杆的目标展开角度值和所述超起桅杆的实时角度值之差,调整所述副臂桅杆的实时角度值和所述超起桅杆的实时角度值,且在调整过程中保持所述副臂桅杆的实时角度值与所述副臂桅杆的理论实时角度值的差值小于或等于预设误差值。

11、根据本申请的另一个方面,提供了一种工程机械,包括:超起桅杆和与所述超起桅杆连接的副臂桅杆;超起角度编码器,所述超起角度编码器安装在所述超起桅杆上,所述超起角度编码器用于检测所述超起桅杆的实时角度值;副臂角度编码器,所述副臂角度编码器安装在所述副臂桅杆上,所述副臂角度编码器用于检测所述副臂桅杆的实时角度值;控制器,所述控制器与所述超起角度编码器、所述副臂角度编码器连接,所述控制器用于执行上述任一项实施例所述的工程机械副臂桅杆的展开角度控制方法。

12、本申请提供的工程机械副臂桅杆的展开角度控制方法、装置及工程机械,根据副臂桅杆与超起桅杆之间的关联性,确保超起桅杆与副臂桅杆的同步展开,并根据副臂桅杆的理论实时角度值和副臂桅杆的实时角度值确定副臂桅杆的偏差角度,从而确定副臂桅杆的安全状况,使副臂桅杆能在安全状态下与超起桅杆同步展开,无需人工调整副臂桅杆角度,省时省力,并且保证起重机臂架系统的稳定性和安全性。

技术特征:

1.一种工程机械副臂桅杆的展开角度控制方法,其特征在于,所述工程机械包括超起桅杆和副臂桅杆,其中,工程机械副臂桅杆的展开角度控制方法包括:

2.根据权利要求1所述的工程机械副臂桅杆的展开角度控制方法,其特征在于,获取所述超起桅杆的目标展开角度值、超起桅杆的实时角度值、副臂桅杆的目标展开角度值和副臂桅杆的实时角度值,包括:

3.根据权利要求2所述的工程机械副臂桅杆的展开角度控制方法,其特征在于,基于所述安全角度误差范围以及所述超起桅杆的目标展开角度值,获取所述副臂桅杆的目标展开角度值的计算公式为公式一:

4.根据权利要求1所述的工程机械副臂桅杆的展开角度控制方法,其特征在于,根据所述超起桅杆的目标展开角度值、所述超起桅杆的实时角度值和所述副臂桅杆的目标展开角度值,计算得到副臂桅杆的理论实时角度值的计算公式为公式二:

5.根据权利要求1所述的工程机械副臂桅杆的展开角度控制方法,其特征在于,在调整过程中保持所述副臂桅杆的实时角度值与所述副臂桅杆的理论实时角度值的差值小于或等于预设误差值,包括:

6.根据权利要求5所述的工程机械副臂桅杆的展开角度控制方法,其特征在于,所述工程机械副臂桅杆的展开角度控制方法还包括:

7.根据权利要求1所述的工程机械副臂桅杆的展开角度控制方法,其特征在于,所述副臂桅杆包括左副臂桅杆和右副臂桅杆,对应的,超起桅杆包括左超起桅杆和右超起桅杆;工程机械副臂桅杆的展开角度控制方法包括:

8.根据权利要求7所述的工程机械副臂桅杆的展开角度控制方法,其特征在于,在计算所述左副臂桅杆的实时角度值和所述右副臂桅杆的实时角度值之间的角度差值之后,工程机械副臂桅杆的展开角度控制方法包括:

9.一种工程机械副臂桅杆的展开角度控制装置,其特征在于,所述工程机械包括超起桅杆和副臂桅杆,工程机械副臂桅杆的展开角度控制装置包括:

10.一种工程机械,其特征在于,包括:

技术总结

本申请公开了一种工程机械副臂桅杆的展开角度控制方法、装置及工程机械,可以适应性调整副臂桅杆的角度。其中,工程机械副臂桅杆的展开角度控制方法包括:获取所述超起桅杆的目标展开角度值、超起桅杆的实时角度值、副臂桅杆的目标展开角度值和副臂桅杆的实时角度值;根据所述超起桅杆的目标展开角度值、所述超起桅杆的实时角度值和所述副臂桅杆的目标展开角度值,计算得到副臂桅杆的理论实时角度值;根据所述超起桅杆的目标展开角度值和所述超起桅杆的实时角度值之差,调整所述副臂桅杆的实时角度值和所述超起桅杆的实时角度值,且在调整过程中保持所述副臂桅杆的实时角度值与所述副臂桅杆的理论实时角度值的差值小于或等于预设误差值。

技术研发人员:颜匀,耿运涛,黄志建

受保护的技术使用者:湖南三一中型起重机械有限公司

技术研发日:

技术公布日:2024/9/23

- 还没有人留言评论。精彩留言会获得点赞!