采用无炭高焦工艺的工业硅冶炼用配料上料方法及设备与流程

本发明涉及工业硅冶炼,尤其涉及采用无炭高焦工艺的工业硅冶炼用配料上料方法及设备。

背景技术:

1、在采用无炭高焦工艺的工业硅冶炼过程中,配料是第一道工序,配料完成后,需要将配料上料到合适的位置上,由于配料整体重量较重,基本是几百千克,主要利用各种动力器械带动漏斗、配料箱等物件移动到合适的位置上后,在进行上料操作,整体构造智能化程度较高,程序较多;

2、但是在实际的上料过程中,配料由固体组成,经常堵塞进料管,需要人工的进行疏通操作,同时,在上料的过程中,为了使配料处于平顶形料面(因料面具有合适的高度,锥体宽大并平缓,加入的炉料仍保持正确的组合,布料均匀,很少产生硅石的下滚的现象。所以,电极能比较深而稳的插入炉料中,利于提高炉温和扩大坩埚,炉内化学反应得以充分进行,料面透气性好,炉料预热较好,从而炉况正常),管道整体经常处于不动的状态,主要利用物料的自然流动,在进行上料的过程中,仅仅依靠自然流动,上料速率一般,且配料堆叠在一起,没有经过任何的处理,配料之间的缝隙较大,因此需要占用较大的工作空间,需要多次重复上料,费时费力。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的缺点,而提出的采用无炭高焦工艺的工业硅冶炼用配料上料方法及设备。

2、本发明采用了如下技术方案:

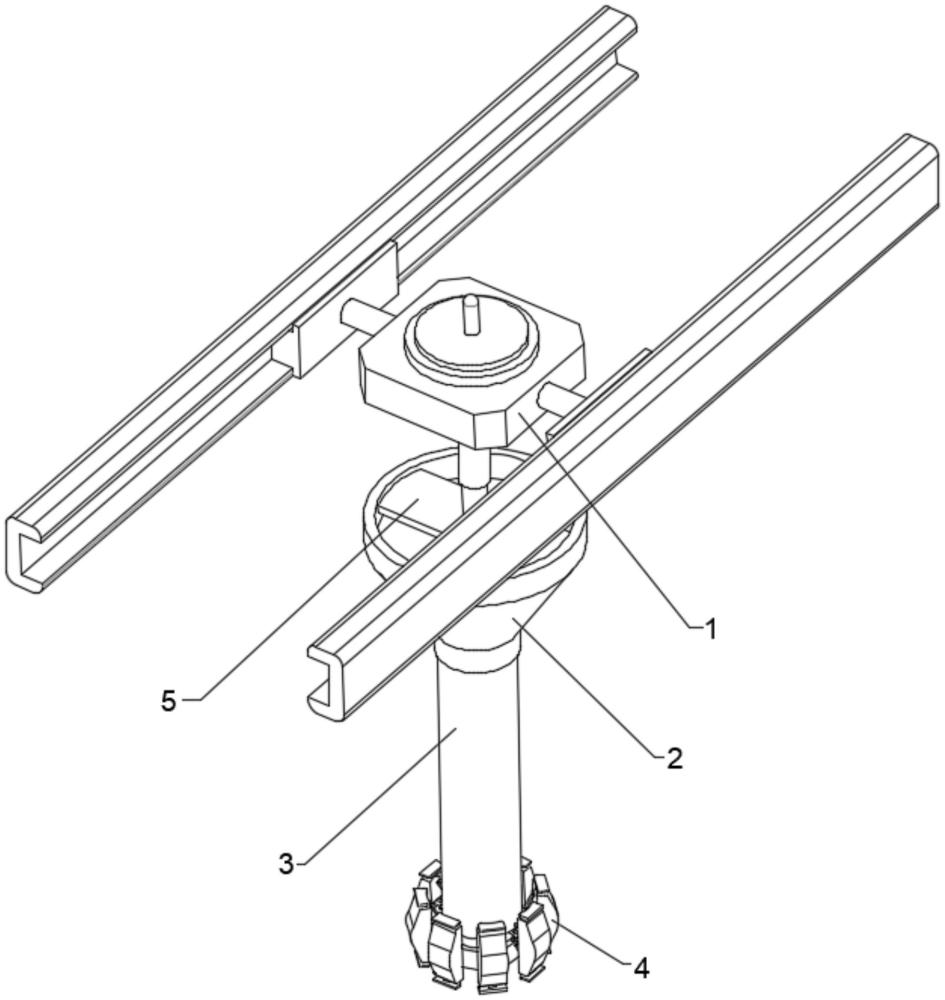

3、采用无炭高焦工艺的工业硅冶炼用配料上料设备,包括漏斗以及控制漏斗移动的控制组件,所述漏斗的下侧固定连接有固定管,所述漏斗内安装有防止固定管堵塞的疏通组件,所述疏通组件包括电机、转动杆,所述漏斗内固定连接有固定板,所述电机固定安装在固定板的下侧,所述电机的输出端固定连接有转轴,所述转轴的下侧固定连接有转动板,所述转动杆贯穿于转动板和转动板转动连接,所述转动杆的上侧固定连接有齿轮,所述固定板的下侧固定连接有内齿环,所述内齿环和齿轮相啮合,所述转动板的下侧固定连接有液压杆,所述液压杆的下侧转动连接有密封板。

4、优选地,所述固定管下侧安装有扩大进料空间的开拓组件,所述开拓组件包括移动环、开拓板,多组所述开拓板的内侧对称固定连接有两组第二固定环,两组所述第二固定环铰接有连接板,所述连接板远离第二固定环的一侧铰接有第一固定环,上侧所述第一固定环和固定管固定连接,下侧所述第一固定环和移动环固定连接,所述转动杆的下侧套接有移动杆,所述移动杆的下侧固定连接有滑杆,所述移动环内壁开有环形槽,所述滑杆和环形槽滑动连接。

5、优选地,所述开拓板的外侧安装有对燃烧后灰尘物的敲打组件,所述敲打组件包括敲打板,所述开拓板内开有空腔,两组所述敲打板靠近开拓板的一侧固定连接有控制板,所述控制板贯穿于空腔侧壁和空腔滑动连接,所述控制板滑动套接有固定杆,所述固定杆固定连接有滑板,所述滑板和空腔滑动连接,所述滑板和空腔之间固定连接有多组第一弹簧,所述滑板固定连接有多组控制块,所述空腔内滑动连接有移动板,所述移动板和空腔之间固定连接有第四弹簧,所述移动板的上下两侧均固定连接有固定块,所述移动板的侧壁固定连接有方形筒,所述方形筒贯穿于空腔侧壁和空腔滑动连接。

6、优选地,所述方形筒滑动套接有伸缩板,所述伸缩板和方形筒之间固定连接有第二弹簧,所述伸缩板固定连接有齿条,所述转动杆的外侧固定套接有转动环,所述转动环内固定套接有固定齿环,所述固定齿环和齿条相啮合。

7、优选地,所述固定杆和控制板之间固定连接有第三弹簧,所述固定杆和控制板之间还固定连接有传感器。

8、优选地,所述开拓板远离移动环的一侧为圆弧形设置。

9、优选地,两组所述敲打板远离开拓板的一侧固定连接有多组凸起。

10、采用无炭高焦工艺的工业硅冶炼用配料上料方法,包括以下步骤:

11、s1、首先,先进行配料操作,配料内各物质占比如下:湖北鹅卵石40%、方城硅石40%、本溪硅石20%,投料前每个门前备好每批需要添加的配料,在电烘炉结束工作后,将炉口1米内两侧石墨碎清理或推到炉心,耐火砖之类的物品要清出来,投料前用一根直径130-150mm,长度1m左右的原木顺炉口插入到电极根,牟定配料位置;

12、s2、在炉内炉眼与电极之间部位加入木炭,然后封上炉口,然后进行投木柴、投料,清炉后视情况电烘,并且在低负荷下投入木炭,再投入木柴,其中出硅口内侧木炭量可稍多;木片和剩余木柴落料后分批次加入三角区和炉壁周围;

13、s3、炉眼外留碳粉封堵硅渣;

14、s4、配料上料完成。

15、本发明的有益效果是:

16、1、首先,通过特殊的上料方法,完成上料操作,操作简单,上料效果更好,其次,在进行上料的过程中,启动电机,电机带动转动杆以转轴为中心进行转动时,还会进行自转,由于转动杆贯穿于固定管,因此在固定管进行输送操作时,由于转动杆的存在,会大大减少固定杆堵塞的可能性,进而保证正常的上料效果;

17、2、在进行上料的过程中,转动的转动杆会带动移动环上下移动,进而带动开拓板来回移动,开拓板会将从固定管排出的物料推向更远处,加快上料效率,使上料更加均匀;

18、3、在开拓板来回移动的过程中,还会带动敲打板上下移动,敲打板会形成对配料的敲打操作,使配料更加均匀的同时,提高上料空间的利用率,整体构造简单,智能化程度较高;

19、4、在对物料进行敲打的过程中,随着物料的逐渐增多,传感器的数值发生变化,会形成对工作人员的提醒操作,提醒工作人员是否需要更换上料点。

技术特征:

1.采用无炭高焦工艺的工业硅冶炼用配料上料设备,包括漏斗(2)以及控制漏斗(2)移动的控制组件(1),其特征在于,所述漏斗(2)的下侧固定连接有固定管(3),所述漏斗(2)内安装有防止固定管(3)堵塞的疏通组件(5),所述疏通组件(5)包括电机(52)、转动杆(54),所述漏斗(2)内固定连接有固定板(51),所述电机(52)固定安装在固定板(51)的下侧,所述电机(52)的输出端固定连接有转轴,所述转轴的下侧固定连接有转动板(53),所述转动杆(54)贯穿于转动板(53)和转动板(53)转动连接,所述转动杆(54)的上侧固定连接有齿轮(58),所述固定板(51)的下侧固定连接有内齿环(57),所述内齿环(57)和齿轮(58)相啮合,所述转动板(53)的下侧固定连接有液压杆(56),所述液压杆(56)的下侧转动连接有密封板(55)。

2.根据权利要求1所述的采用无炭高焦工艺的工业硅冶炼用配料上料设备,其特征在于,所述固定管(3)下侧安装有扩大进料空间的开拓组件(4),所述开拓组件(4)包括移动环(42)、开拓板(41),多组所述开拓板(41)的内侧对称固定连接有两组第二固定环(48),两组所述第二固定环(48)铰接有连接板(47),所述连接板(47)远离第二固定环(48)的一侧铰接有第一固定环(46),上侧所述第一固定环(46)和固定管(3)固定连接,下侧所述第一固定环(46)和移动环(42)固定连接,所述转动杆(54)的下侧套接有移动杆(43),所述移动杆(43)的下侧固定连接有滑杆(45),所述移动环(42)内壁开有环形槽(44),所述滑杆(45)和环形槽(44)滑动连接。

3.根据权利要求2所述的采用无炭高焦工艺的工业硅冶炼用配料上料设备,其特征在于,所述开拓板(41)的外侧安装有对燃烧后灰尘物的敲打组件(6),所述敲打组件(6)包括敲打板(601),所述开拓板(41)内开有空腔(605),两组所述敲打板(601)靠近开拓板(41)的一侧固定连接有控制板(607),所述控制板(607)贯穿于空腔(605)侧壁和空腔(605)滑动连接,所述控制板(607)滑动套接有固定杆(609),所述固定杆(609)固定连接有滑板(610),所述滑板(610)和空腔(605)滑动连接,所述滑板(610)和空腔(605)之间固定连接有多组第一弹簧(608),所述滑板(610)固定连接有多组控制块(611),所述空腔(605)内滑动连接有移动板(603),所述移动板(603)和空腔(605)之间固定连接有第四弹簧(617),所述移动板(603)的上下两侧均固定连接有固定块(606),所述移动板(603)的侧壁固定连接有方形筒(602),所述方形筒(602)贯穿于空腔(605)侧壁和空腔(605)滑动连接。

4.根据权利要求3所述的采用无炭高焦工艺的工业硅冶炼用配料上料设备,其特征在于,所述方形筒(602)滑动套接有伸缩板(613),所述伸缩板(613)和方形筒(602)之间固定连接有第二弹簧(612),所述伸缩板(613)固定连接有齿条(604),所述转动杆(54)的外侧固定套接有转动环(616),所述转动环(616)内固定套接有固定齿环(618),所述固定齿环(618)和齿条(604)相啮合。

5.根据权利要求4所述的采用无炭高焦工艺的工业硅冶炼用配料上料设备,其特征在于,所述固定杆(609)和控制板(607)之间固定连接有第三弹簧(614),所述固定杆(609)和控制板(607)之间还固定连接有传感器(615)。

6.根据权利要求5所述的采用无炭高焦工艺的工业硅冶炼用配料上料设备,其特征在于,所述开拓板(41)远离移动环(42)的一侧为圆弧形设置。

7.根据权利要求6所述的采用无炭高焦工艺的工业硅冶炼用配料上料设备,其特征在于,两组所述敲打板(601)远离开拓板(41)的一侧固定连接有多组凸起。

8.基于权利要求7所述的采用无炭高焦工艺的工业硅冶炼用配料上料方法,其特征在于,包括以下步骤:

技术总结

本发明公开了采用无炭高焦工艺的工业硅冶炼用配料上料方法及设备,属于工业硅冶炼技术领域;其包括漏斗以及控制漏斗移动的控制组件,所述漏斗的下侧固定连接有固定管,所述漏斗内安装有防止固定管堵塞的疏通组件,所述疏通组件包括电机、转动杆,所述漏斗内固定连接有固定板,所述电机固定安装在固定板的下侧。本发明通过特殊的上料方法,完成上料操作,操作简单,上料效果更好,其次,在进行上料的过程中,启动电机,电机带动转动杆以转轴为中心进行转动时,还会进行自转,由于转动杆贯穿于固定管,因此在固定管进行输送操作时,由于转动杆的存在,会大大减少固定杆堵塞的可能性,进而保证正常的上料效果。

技术研发人员:郑小宁,吴欣宏,杨汝善,徐杰

受保护的技术使用者:黑河市元泰硅业有限公司

技术研发日:

技术公布日:2024/10/17

- 还没有人留言评论。精彩留言会获得点赞!