一种识别铜箔缺陷并自动直废的分切机的制作方法

本发明属于铜箔分切,尤其涉及一种识别铜箔缺陷并自动直废的分切机。

背景技术:

1、随着电子工业的发展,市场对铜箔需求和要求逐渐提高,电解铜箔对工艺、设备和环境的要求更为苛刻。电解铜箔的生产过程大致包括溶铜造液、过滤、泵入生箔机阴极辊和阳极板之间进行电解、铜离子在电场的作用下沉积在阴极辊表面、剥离收卷、防氧化后处理、收卷分切包装等步骤。在理想的电场中电场是均匀分布的,但实际上电场线不可能是均匀的,这就造成了电解铜箔生产过程中不可避免的缺陷——泡泡纱,而泡泡纱会影响负极活性物质的涂覆均匀性。随着市场对极薄铜箔的需求量的增加,4.5μm铜箔的市场渗透率逐步提高,而铜箔厚度越薄在生产过程越容易出现针孔,针孔的出现会影响电池的容量和循环寿命。

2、中国专利公开了一种高精度铜箔分切机(cn109049067a),包括:机架;放料系统,其包括两个底座、放料辊以及放料装置;切割系统,其包括切刀滑轨、切刀架以及切割机构,切刀滑轨水平设置于机架上,切刀架与切刀滑轨滑动连接,切割机构与切刀架连接;收卷系统,其包括水平设置于机架上的收卷辊以及与收卷辊一端连接传动的收卷电机;边料收集系统,其包括支撑座、与支撑座转动连接的边料辊以及与边料辊一端连接传动的收卷电机。本发明的高精度铜箔分切机包括两个底座,这两个底座可以调节放料辊在横向、纵向的位置以及转动的角度,极大地提高了放料辊与放料电机的同轴度,降低了在送料过程中送料辊产生的震动,使得铜箔更加平稳,提高切割精度。目前的分切机无法准确地判断泡泡纱的严重程度,容易造成人与人之间的判定标准的差异性和主观性,同时人工去皮后需再次引箔的时间,需要较多的人力成本,并且铜箔因针孔造成的直废,从而降低铜箔产品的质量,为此提供了一种识别铜箔缺陷并自动直废的分切机。

技术实现思路

1、本发明的目的在于:为了解决目前分切机判断准确性较低,容易造成铜箔浪费的问题,而提出的一种识别铜箔缺陷并自动直废的分切机。

2、为了实现上述目的,本发明采用了如下技术方案:一种识别铜箔缺陷并自动直废的分切机,包括钢铁架,所述钢铁架的侧壁上固定安装有控制台,所述钢铁架的侧壁上设置有出料口,所述钢铁架的内侧壁上转动安装有若干个导辊,导辊的外表面贴合有铜箔。

3、作为上述技术方案的进一步描述:

4、所述钢铁架的内侧壁上固定安装有定位传感器,所述钢铁架的顶面内壁和底面内壁上均固定安装有电动伸缩支撑架,所述电动伸缩支撑架的一端安装有活动板。

5、作为上述技术方案的进一步描述:

6、所述活动板的下表面设置有凹槽,凹槽的内壁上滑动安装有缺陷检测器,另一个活动板的上表面的凹槽的内壁上滑动安装有针孔接收器。

7、作为上述技术方案的进一步描述:

8、所述缺陷检测器由成千上万个红外探测器组成,根据发射出的红外射线到达铜箔的距离,经过数学模型的计算科学的判断铜箔泡泡纱的严重程度,所述缺陷检测器可根据泡泡纱严重程度预设铜箔废除米数,或者输入客户要求,探测器根据客户要求预设铜箔废除米数。

9、作为上述技术方案的进一步描述:

10、所述钢铁架的内侧壁上转动安装有转动柱,所述转动柱的外表面固定安装有两个支撑板,两个所述支撑板的侧壁上分别转动安装有正用收卷辊与备用收卷辊。

11、作为上述技术方案的进一步描述:

12、所述正用收卷辊与备用收卷辊的外表面均设置有胶带,所述钢铁架的顶面内壁上固定安装有固定杆,所述固定杆的下表面设置有滑槽,滑槽的内壁上固定安装有切刀器,切刀器的下表面固定安装有电动伸缩杆。

13、作为上述技术方案的进一步描述:

14、所述电动伸缩杆的一端固定安装有刀片,切刀器的下表面设置有出刀口,出刀口的旁边固定安装有红外传感器,红外传感器用于判断铜箔位置和确定切刀器伸缩长度。

15、作为上述技术方案的进一步描述:

16、所述控制台的上表面设置有复位按钮、移动按钮、伸缩按钮与刀片按钮,伸缩按钮控制切刀器的升降距离,移动按钮控制切刀器左右移动,复位按钮控制切刀器恢复原位。

17、综上所述,由于采用了上述技术方案,本发明的有益效果是:

18、1、本发明中,通过设置有缺陷检测器与针孔接收器,将缠绕有铜箔的放卷辊放在钢铁架上,然后将铜箔绕过导辊后从缺陷检测器和针孔接收器之间穿过,在定位传感器的作用下,当开启缺陷检测器时,缺陷检测器自动从上方移动至下方的定位器位置,针孔接收器则从下方移动至上方的定位器位置;当关闭缺陷检测器时,缺陷检测器自动收回至最上方,针孔接收器收回至最下方,根据铜箔整幅宽的形变判断铜箔泡泡纱的严重程度,缺陷检测器会根据泡泡纱严重程度预设铜箔废除米数,或者输入客户要求,探测器根据客户要求预设铜箔废除米数,将缺陷检测器与电脑连接,电脑显示铜箔整幅宽图像,可清楚看到运行过程中铜箔泡泡纱的变化情况,当铜箔出现针孔时,缺陷检测器发出的光源透过针孔被针孔接收器接收,针孔接收器与收卷辊前端的切刀器相连,当针孔接收器接收到光源后,立即给切刀器发出信号,更准确更科学地判断泡泡纱的严重程度,避免人与人之间的判定标准的差异性和主观性;减少人工去皮后需再次引箔的时间,节省人力成本。

19、2、本发明中,通过设置有刀片与正用收卷辊,打开控制台上的伸缩按钮后,电动伸缩杆带动刀片移动,同时红外传感器开始工作,确定铜箔位置后使切刀器伸长至合适的位置,移动块带动电动伸缩杆左右进行移动,确定铜箔边缘的位置,按下控制台上的出刀按钮后,再按移动按钮切刀器从有往左滑动切断铜箔,完成切断后按下复位按钮,刀片收缩、切刀器伸缩杆收缩至最小并移动至最右端,废除的泡泡纱部分的铜箔收在正用收卷辊上,当铜箔泡泡纱满足分切要求时,备用收卷辊向正上方移动,当备用收卷辊上的双面胶与铜箔接触并黏贴住后,切刀器将弹出刀片,刀片接触到铜箔后将水平移动并将铜箔割断,铜箔割断后,备用收卷辊开始收卷,正用收卷辊移动至下方,更高效地进行铜箔因针孔造成的直废,保证铜箔产品的质量。

技术特征:

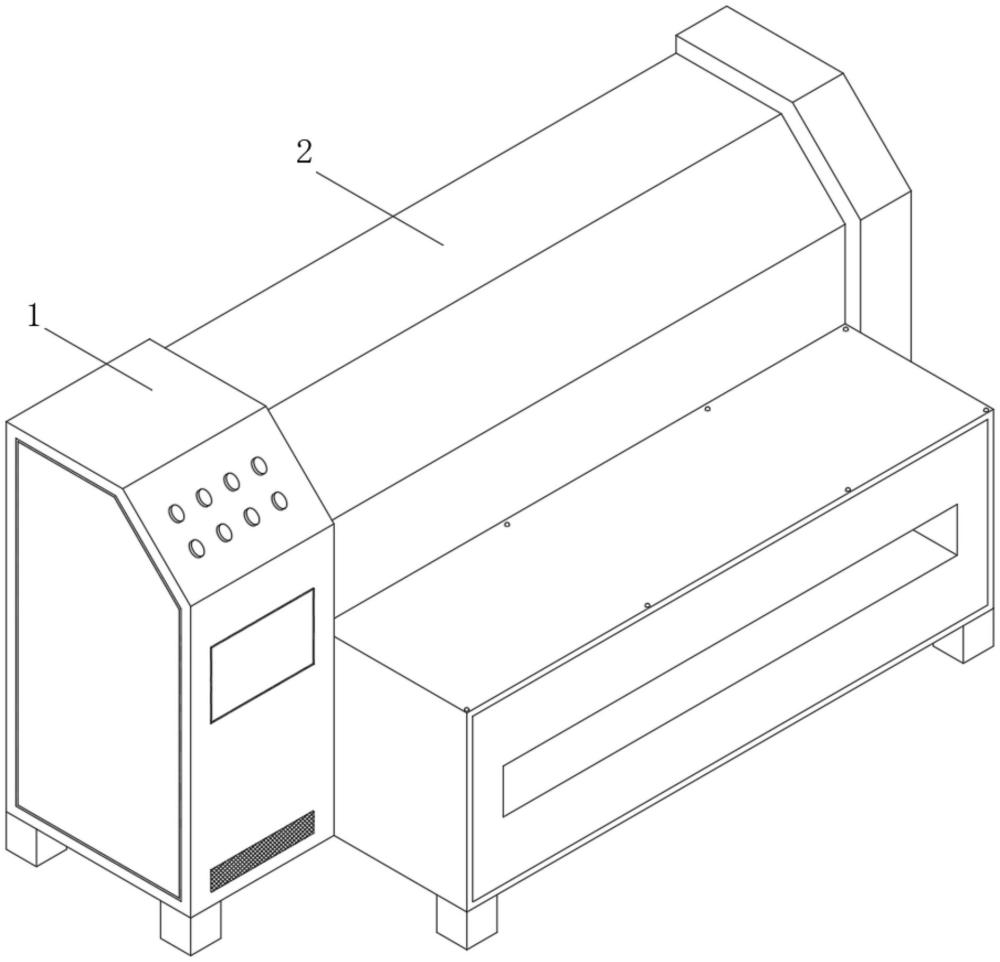

1.一种识别铜箔缺陷并自动直废的分切机,包括钢铁架(2),其特征在于:所述钢铁架(2)的侧壁上固定安装有控制台(1),所述钢铁架(2)的侧壁上设置有出料口,所述钢铁架(2)的内侧壁上转动安装有若干个导辊,导辊的外表面贴合有铜箔(8)。

2.根据权利要求1所述的一种识别铜箔缺陷并自动直废的分切机,其特征在于,所述钢铁架(2)的内侧壁上固定安装有定位传感器(3),所述钢铁架(2)的顶面内壁和底面内壁上均固定安装有电动伸缩支撑架(4),所述电动伸缩支撑架(4)的一端安装有活动板(5)。

3.根据权利要求2所述的一种识别铜箔缺陷并自动直废的分切机,其特征在于,所述活动板(5)的下表面设置有凹槽,凹槽的内壁上滑动安装有缺陷检测器(6),另一个活动板(5)的上表面的凹槽的内壁上滑动安装有针孔接收器(7)。

4.根据权利要求3所述的一种识别铜箔缺陷并自动直废的分切机,其特征在于,所述缺陷检测器(6)由成千上万个红外探测器组成,根据发射出的红外射线到达铜箔的距离,经过数学模型的计算科学的判断铜箔泡泡纱的严重程度,所述缺陷检测器(6)可根据泡泡纱严重程度预设铜箔废除米数,或者输入客户要求,探测器根据客户要求预设铜箔废除米数。

5.根据权利要求4所述的一种识别铜箔缺陷并自动直废的分切机,其特征在于,所述钢铁架(2)的内侧壁上转动安装有转动柱(9),所述转动柱(9)的外表面固定安装有两个支撑板(10),两个所述支撑板(10)的侧壁上分别转动安装有正用收卷辊(11)与备用收卷辊(12)。

6.根据权利要求5所述的一种识别铜箔缺陷并自动直废的分切机,其特征在于,所述正用收卷辊(11)与备用收卷辊(12)的外表面均设置有胶带,所述钢铁架(2)的顶面内壁上固定安装有固定杆(13),所述固定杆(13)的下表面设置有滑槽,滑槽的内壁上固定安装有切刀器,切刀器的下表面固定安装有电动伸缩杆(15)。

7.根据权利要求6所述的一种识别铜箔缺陷并自动直废的分切机,其特征在于,所述电动伸缩杆(15)的一端固定安装有刀片,切刀器的下表面设置有出刀口,出刀口的旁边固定安装有红外传感器,红外传感器用于判断铜箔位置和确定切刀器伸缩长度。

8.根据权利要求7所述的一种识别铜箔缺陷并自动直废的分切机,其特征在于,所述控制台(1)的上表面设置有复位按钮、移动按钮、伸缩按钮与刀片按钮,伸缩按钮控制切刀器的升降距离,移动按钮控制切刀器左右移动,复位按钮控制切刀器恢复原位。

技术总结

本发明公开了一种识别铜箔缺陷并自动直废的分切机,属于铜箔分切技术领域,包括钢铁架,所述钢铁架的侧壁上固定安装有控制台,所述钢铁架的侧壁上设置有出料口;本发明中,通过设置有缺陷检测器与针孔接收器,探测器根据客户要求预设铜箔废除米数,将缺陷检测器与电脑连接,电脑显示铜箔整幅宽图像,可清楚看到运行过程中铜箔泡泡纱的变化情况,当铜箔出现针孔时,缺陷检测器发出的光源透过针孔被针孔接收器接收,针孔接收器与收卷辊前端的切刀器相连,当针孔接收器接收到光源后,立即给切刀器发出信号,更准确更科学地判断泡泡纱的严重程度,避免人与人之间的判定标准的差异性和主观性;减少人工去皮后需再次引箔的时间,节省人力成本。

技术研发人员:陶舒媛,严雷,赵双艳,陈佳佳

受保护的技术使用者:南京龙鑫电子科技有限公司

技术研发日:

技术公布日:2024/11/21

- 还没有人留言评论。精彩留言会获得点赞!