一种T型肋骨吊装工具及吊装方法与流程

本发明涉及吊装工具,特别涉及一种t型肋骨吊装工具及吊装方法。

背景技术:

1、目前在船舶建造领域,t形肋骨等t形材的吊装操作繁琐,其中筒体肋骨由于直径较大,腹板宽度与面板厚度较大,重量较重等原因导致其不易吊装。现有技术是通过使用钢丝绳直接将肋骨捆绑固定后进行吊装。但是,由于肋骨结构边缘存在直角,使用钢丝绳捆绑吊装会造成钢丝绳损伤或划伤肋骨表面,难以保证肋骨质量,且钢丝绳不易拆卸,增加了吊装难度。

技术实现思路

1、本发明实施例提供一种t型肋骨吊装工具及吊装方法,以解决相关技术中现有钢丝绳捆绑吊装会造成钢丝绳损伤或划伤肋骨表面,难以保证肋骨质量,且钢丝绳不易拆卸,增加了吊装难度的技术问题。

2、第一方面,提供了一种t型肋骨吊装工具,包括:

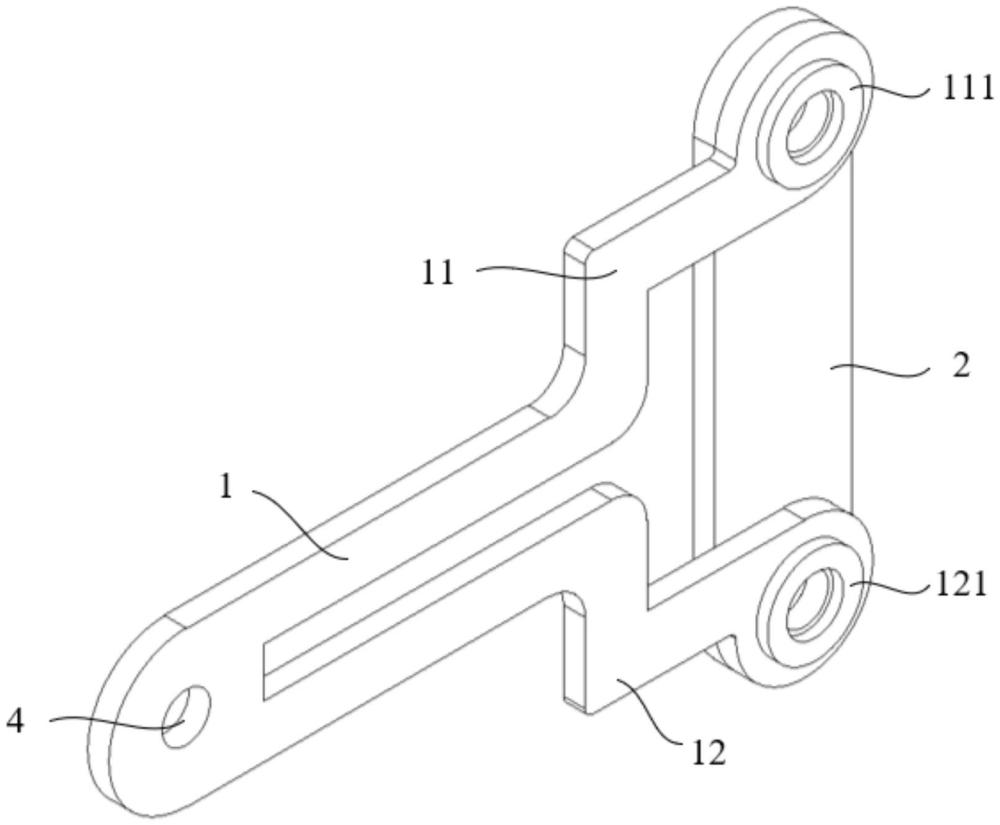

3、夹板,所述夹板包括对称设置的第一夹持部和第二夹持部,所述第一夹持部的第一端与所述第二夹持部的第一端之间形成凹槽,所述第一夹持部的第二端与所述第二夹持部的第二端连接;

4、连接板,所述连接板的一端与所述第一夹持部的第一端可拆卸连接,所述连接板的另一端与所述第二夹持部的第一端可拆卸连接,所述连接板与所述第一夹持部和所述第二夹持部之间形成用于夹持肋骨的t型槽。

5、一些实施例中,所述第一夹持部的第一端设有第一耳板,所述第二夹持部的第一端设有第二耳板,所述连接板的一端对应设有第三耳板,所述连接板一端的第三耳板与所述第一耳板通过一个卸扣可拆卸连接,所述连接板另一端的第三耳板与所述第二耳板通过另一个卸扣可拆卸连接。

6、一些实施例中,所述第一夹持部和所述第一耳板与所述连接板和所述第三耳板的总厚度以及所述第二夹持部和所述第二耳板与所述连接板和所述第三耳板的总厚度均小于所述卸扣的横销间距。

7、一些实施例中,所述第一夹持部与所述第二夹持部的连接端设有通孔,用于与所述卸扣可拆卸连接。

8、一些实施例中,所述连接板两端的第三耳板之间的孔距与所述第一耳板和所述第二耳板之间的孔距匹配。

9、一些实施例中,所述第一夹持部和所述第二夹持部的中部均设有长圆孔。

10、一些实施例中,所述第一夹持部和所述第二夹持部的内侧均沿其长度方向设有柔性件,所述连接板的一侧也对应设有柔性件。

11、一些实施例中,所述柔性件为橡胶条。

12、第二方面,提供了一种t型肋骨吊装方法,使用前述的t型肋骨吊装工具,包括以下步骤:

13、将第一夹持部和第二夹持部与肋骨腹板卡接,第一夹持部与第二夹持部之间的凹槽与肋骨面板卡接;

14、将连接板的一端与第一夹持部的第一端连接,连接板的另一端与第二夹持部的第一端连接,使肋骨固定于t型槽内。

15、一些实施例中,所述将连接板的一端与第一夹持部的第一端连接,连接板的另一端与第二夹持部的第一端连接,使肋骨固定于t型槽内的步骤之后,还包括:

16、在第一夹持部和第二夹持部的第一端、第二端均设置卸扣,使用吊梁吊起卸扣进而吊起肋骨。

17、本发明提供的技术方案带来的有益效果包括:

18、本发明实施例提供了一种t型肋骨吊装工具及吊装方法,所述吊装工具包括:夹板和连接板,所述夹板包括对称设置的第一夹持部和第二夹持部,所述第一夹持部的第一端与所述第二夹持部的第一端之间形成凹槽,所述第一夹持部的第二端与所述第二夹持部的第二端连接,所述连接板的一端与所述第一夹持部的第一端可拆卸连接,所述连接板的另一端与所述第二夹持部的第一端可拆卸连接,所述连接板与所述第一夹持部和所述第二夹持部之间形成用于夹持肋骨的t型槽。本发明实施例的t型肋骨吊装工具通过所述第一夹持部和所述第二夹持部与肋骨腹板卡接,凹槽与肋骨面板卡接,使肋骨固定于所述连接板与所述第一夹持部和所述第二夹持部之间形成的t型槽内,再通过吊梁吊起所述夹板进而吊起肋骨,无需使用钢丝绳捆绑吊装,减少了钢丝绳和肋骨损伤,保证了肋骨质量,且所述夹板拆卸简单,降低了吊装难度。

技术特征:

1.一种t型肋骨吊装工具,其特征在于,包括:

2.根据权利要求1所述的t型肋骨吊装工具,其特征在于:

3.根据权利要求2所述的t型肋骨吊装工具,其特征在于:

4.根据权利要求3所述的t型肋骨吊装工具,其特征在于:

5.根据权利要求2所述的t型肋骨吊装工具,其特征在于:

6.根据权利要求1所述的t型肋骨吊装工具,其特征在于:

7.根据权利要求1所述的t型肋骨吊装工具,其特征在于:

8.根据权利要求7所述的t型肋骨吊装工具,其特征在于:

9.一种t型肋骨吊装方法,使用权利要求1所述的t型肋骨吊装工具,其特征在于,包括以下步骤:

10.根据权利要求9所述的t型肋骨吊装方法,其特征在于,所述将连接板(2)的一端与第一夹持部(11)的第一端连接,连接板(2)的另一端与第二夹持部(12)的第一端连接,使肋骨固定于t型槽内的步骤之后,还包括:

技术总结

本发明公开了一种T型肋骨吊装工具及吊装方法,涉及吊装工具技术领域,所述吊装工具包括夹板和连接板,夹板包括对称设置的第一夹持部和第二夹持部,第一夹持部的第一端与第二夹持部的第一端之间形成凹槽,第一夹持部的第二端与第二夹持部的第二端连接,连接板的一端与第一夹持部的第一端可拆卸连接,连接板的另一端与第二夹持部的第一端可拆卸连接,连接板与第一夹持部所述第二夹持部之间形成用于夹持肋骨的T型槽。本发明实施例的吊装工具使肋骨固定于连接板与第一夹持部和第二夹持部之间的T型槽内,再通过吊梁吊起夹板进而吊起肋骨,无需使用钢丝绳捆绑吊装,减少了钢丝绳和肋骨损伤,保证了肋骨质量,且所述夹板拆卸简单,降低了吊装难度。

技术研发人员:李想,艾亚军,刘燕省,童鑫,张晶,罗维

受保护的技术使用者:武昌船舶重工集团有限公司

技术研发日:

技术公布日:2024/10/28

- 还没有人留言评论。精彩留言会获得点赞!