回转窑托轮轴瓦装配用吊具及轴瓦装配方法与流程

本发明涉及设备装配,尤其涉及一种回转窑托轮轴瓦装配用吊具及轴瓦装配方法。

背景技术:

1、大型旋转设备由于运输原因,需要在施工现场进行组装、存放等,本专利针对大型的轴瓦现场装配进行专门设计的吊具。由于轴瓦一般是由上下两片,或多片对称装配而成,在现场装配时需要多角度旋转以方便吊装就位,加之大型设备的轴瓦较重,接触面要求高,需要保护性存放和现场吊装,但现有轴瓦装配通常是分段将轴瓦吊装至指定位置实现装配,但吊装后无法保证轴瓦部件正确的安装姿态,需要后续调整轴瓦姿态,导致效率不高且造成施工成本增加。

技术实现思路

1、为克服现有技术的不足,本发明所要解决的技术问题是:如何有效改善作业条件和提高大型轴承的组装作业效率,降低施工成本。

2、本发明解决其技术问题所采用的技术方案是:

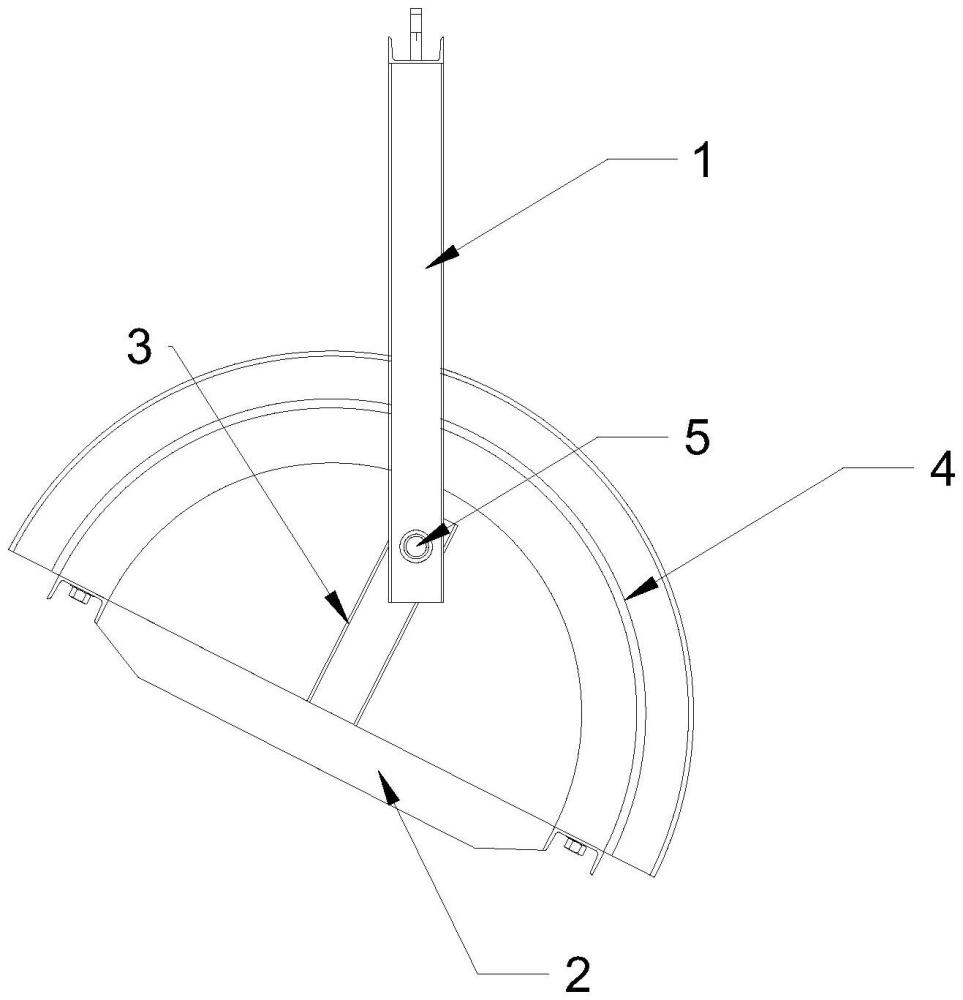

3、回转窑托轮轴瓦装配用吊具,包括门框形的吊耳,上述吊耳的安装端转动连接有连接架,上述连接架的宽度尺寸小于上述吊耳安装端的内径尺寸,上述连接架长度方向的两端用于分别固定连接轴瓦的两个装配断面;工作状态下,对轴瓦施加外力使得轴瓦带动连接架相对于吊耳转动,当轴瓦和连接架向靠近吊耳方向转动时,轴瓦和连接架穿过吊耳的内框。

4、进一步的,上述连接架设置有定位架,上述定位架转动设置有固定转轴,上述吊耳开口侧的两端均连接于上述固定转轴,上述定位架朝向轴瓦内壁方向。

5、进一步的,上述上述连接架长度方向的两端均设置有安装孔,上述安装孔尺寸和位置与轴瓦安装螺孔的尺寸和位置相对应。

6、进一步的,上述吊耳和上述连接架均为多个槽钢焊接而成。

7、进一步的,上述上述吊耳与上述连接架可拆卸连接。

8、本发明还提出一种轴瓦装配方法,其特征在于,包括如下步骤,

9、s1:先将轴承支座安置在指定装配位置;

10、s2:将第一轴瓦的两个装配断面与连接架长度方向的两端固定连接,并通过吊车的驱动端连接吊耳远离上述第一轴瓦的一端;

11、s3:通过吊车将第一轴瓦提升到一定高度后,用双手或手拉葫芦对第一轴瓦进行翻转,直至翻转至第一轴瓦的两个装配断面朝上;

12、s4:通过吊车将翻转后的第一轴瓦就位至轴承支座上端安装位置,此时断开第一轴瓦和连接架;

13、s5:第一轴瓦就位后,依次安装衬瓦、轴承和轴;

14、s6:将第二轴瓦的两个装配断面与连接架长度方向的两端固定连接,通过吊车将第二轴瓦提升至一定高度;

15、s7:用双手或手拉葫芦对第二轴瓦进行翻转,直至翻转至第二轴瓦的两个装配断面朝下;

16、s8:通过吊车驱动翻转后的第二轴瓦移动至第一轴瓦上方后,驱动第二轴瓦下移,当第二轴瓦的两个装配断面与第一轴瓦的两个装配断面距离一定间距后,此时断开第二轴瓦和连接架,第二轴瓦的两个装配断面与第一轴瓦的两个装配断面分别对应接触并进行固定装配。

17、进一步的,步骤s2和步骤s6中,在实现对第一轴瓦或第二轴瓦与连接架的装配前,在第一轴瓦或第二轴瓦下端设置弹性防护层。

18、进一步的,第一轴瓦或第二轴瓦与连接架的连接方式为螺栓连接。

19、本发明的有益效果是:

20、通过吊耳和连接架的转动连接效果,同时连接架连接轴瓦。方便将轴瓦吊起时,通过施加外力使得连接架和轴瓦环绕连接架的转轴进行回转,调整轴瓦的安装姿态,这样相较于传统的直接起吊能够方便省力地实现轴瓦的角度和姿态的调整,而且防止安装过程中轴瓦发生碰撞剐蹭等状况,而且提升作业过程的安全性。

技术特征:

1.回转窑托轮轴瓦装配用吊具,其特征在于,包括门框形的吊耳,所述吊耳的安装端转动连接有连接架,所述连接架的宽度尺寸小于所述吊耳安装端的内径尺寸,所述连接架长度方向的两端用于分别固定连接轴瓦的两个装配断面;工作状态下,对轴瓦施加外力使得轴瓦带动连接架相对于吊耳转动,当轴瓦和连接架向靠近吊耳方向转动时,轴瓦和连接架穿过吊耳的内框。

2.根据权利要求1所述的回转窑托轮轴瓦装配用吊具,其特征在于,所述连接架设置有定位架,所述定位架转动设置有固定转轴,所述吊耳开口侧的两端均连接于所述固定转轴,所述定位架朝向轴瓦内壁方向。

3.根据权利要求1所述的回转窑托轮轴瓦装配用吊具,其特征在于,所述连接架长度方向的两端均设置有安装孔,所述安装孔尺寸和位置与轴瓦安装螺孔的尺寸和位置相对应。

4.根据权利要求1所述的回转窑托轮轴瓦装配用吊具,其特征在于,所述吊耳和所述连接架均为多个槽钢焊接而成。

5.根据权利要求1所述的回转窑托轮轴瓦装配用吊具,其特征在于,所述吊耳与所述连接架可拆卸连接。

6.轴瓦装配方法,其特征在于,包括如下步骤,

7.根据权利要求6所述的轴瓦装配方法,其特征在于,步骤s2和步骤s6中,在实现对第一轴瓦或第二轴瓦与连接架的装配前,在第一轴瓦或第二轴瓦下端设置弹性防护层。

8.根据权利要求6所述的轴瓦装配方法,其特征在于,步骤s2和步骤s6中,第一轴瓦或第二轴瓦与连接架的连接方式为螺栓连接。

技术总结

本发明公开的是设备装配技术领域的一种回转窑托轮轴瓦装配用吊具及轴瓦装配方法,包括门框形的吊耳,上述吊耳的安装端转动连接有连接架,上述连接架的宽度尺寸小于上述吊耳安装端的内径尺寸,上述连接架长度方向的两端用于分别固定连接轴瓦的两个装配断面;工作状态下,对轴瓦施加外力使得轴瓦带动连接架相对于吊耳转动,当轴瓦和连接架向靠近吊耳方向转动时,轴瓦和连接架穿过吊耳的内框;相较于传统的直接起吊能够方便省力地实现轴瓦的角度和姿态的调整,而且防止安装过程中轴瓦发生碰撞剐蹭等状况,而且提升作业过程的安全性。

技术研发人员:贾玲,金斌,蒲建云

受保护的技术使用者:中国十九冶集团有限公司

技术研发日:

技术公布日:2024/10/31

- 还没有人留言评论。精彩留言会获得点赞!