一种运输系统及钢模板精准快速就位的方法与流程

本发明涉及钢模板运输系统,特别涉及一种运输系统及钢模板精准快速就位的方法。

背景技术:

1、预制厂中在进行混凝土构件预制时,常使用定型钢模板作为外模,而在使用过一次,构件脱模后,需要对钢模板内侧进行清洗,确保模板的内侧光滑无杂质,保证后续使用时混凝土构件的外表面的平整度。目前的清洗一般采用机械清洗,既减少人力,又保证了清洗效果。而为了能将钢模板准确定位到清洗设备的规定区域,往往需要用吊车花费长时间进行微调,费时费力。

2、现有技术中,因钢模板普遍尺寸较大,重量大,搬运一般采用吊车。但因为吊车主要是用来起吊、移动重物的,在面对需要将钢模板准确定位到清洗设备指定区域这种需要精确性的要求时,就会显得力不从心,加上吊车采用的是钢丝绳捆绑钢模板,在定位时往往会不断晃动,无法很快定位,需要花费大量时间,由现场工人和吊车司机共同配合,才能完成模板的定位。

3、因此,亟需开发一种新技术方案,以解决上述问题。

技术实现思路

1、本发明要解决的技术问题是为了克服现有技术中由于钢模板进行清洗时,无法很快定位,需要花费大量时间调整位置的缺陷,提供一种运输系统及钢模板精准快速就位的方法。

2、本发明是通过下述技术方案来解决上述技术问题:

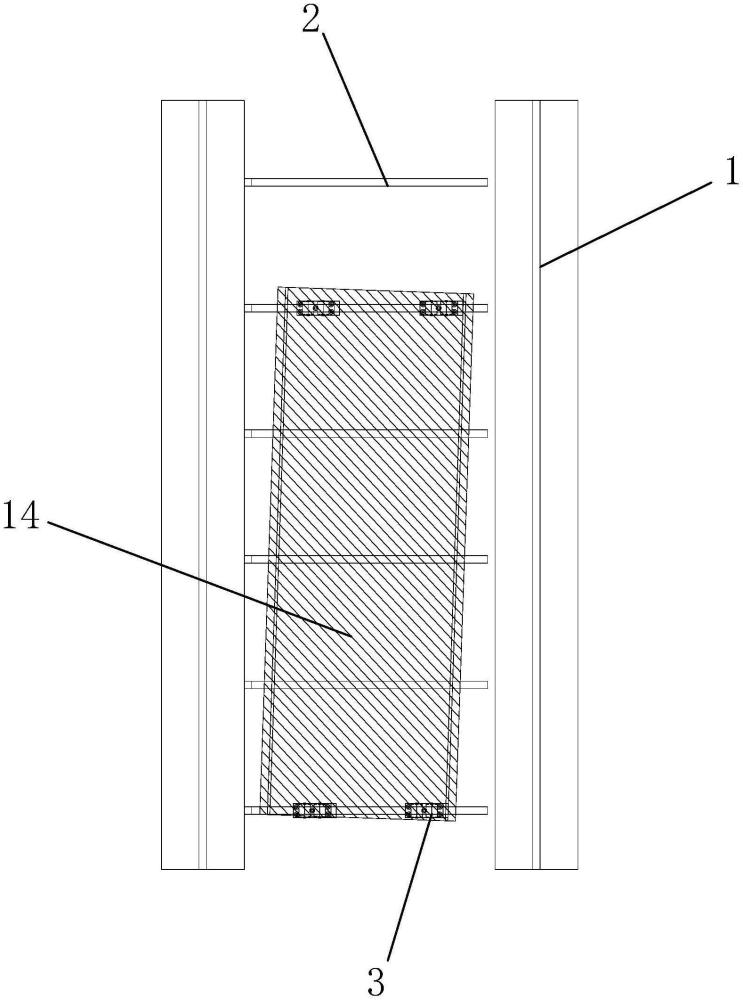

3、一种运输系统,用于预制场清洗区,所述预制场清洗区包括有供清洗设备移动的清洗轨道,包括运输小车和架设在所述预制场清洗区地面上的支撑梁;所述支撑梁的数量为至少两根,所述支撑梁沿着所述清洗轨道的延伸方向相间隔,且所述支撑梁的延伸方向与所述清洗轨道的延伸方向形成夹角;所述支撑梁直接作为所述运输小车的轨道,所述运输小车在所述支撑梁上移动;所述运输小车的数量为至少两个,且至少两个所述运输小车位于不同的所述支撑梁上。

4、在本方案中,运输系统用于预制场清洗区,利用位于清洗轨道之间架设在地面上的支撑梁作为运输小车的轨道,以现有的支撑梁为轨道移动,不需要对现场进行破坏改动,且支撑梁可直接购买市场上已有的成品构件或进行定制,方便实用。多辆运输小车设置在不同支撑梁上,扩大了运输系统的适用范围,提高了运输的效率。运输系统的布置简单,后期维护方便,成本低廉,并可根据现场实际的支承梁尺寸进行调整,适用性强。

5、优选地,运输小车包括车体以及车轮,其中,所述车体具有向下敞开的内部空间,所述车轮位于所述内部空间内,并且所述车轮和所述车体转动连接。

6、在本方案中,有效减少了运输小车的无效体积,提高了承重性能,车轮与内部空间转动连接,能稳定行驶,功能完整,且与运输小车的连接结构简单,降低成本,后期维护方便。

7、优选地,车体包括上板和两个侧板,所述侧板连接于所述上板,所述车轮和所述侧板转动连接。

8、在本方案中,车体结构简单,成本低廉,后期维护方便,并可根据实际的支承梁尺寸进行调整,适用性强。

9、优选地,运输小车包括沿着车轮的轴向排列的多个车轮,多个所述车轮排列后的最大宽度大于所述支撑梁的宽度;或者所述车轮沿着车轮的轴向仅有一个,一个所述车轮的最大宽度大于所述支撑梁的宽度。

10、在本方案中,运输小车在支撑梁上移动时平衡性好,提升了承载钢模板运输的稳定性。

11、优选地,运输小车包括车体和车轮,所述车体的两侧在高度上大于所述车轮的直径,所述车体的两侧的下端延伸至所述支撑梁两侧。

12、在本方案中,车体延伸至轨道两侧,限制了运输小车在支撑梁上的行驶路线,使运输小车沿着支撑梁纵向行驶。

13、优选地,运输小车包括车体,所述车体的上表面平行于地面,形成载物平台。

14、在本方案中,载物平台平行于地面,用于放置钢模板,承载钢模板时受力均匀,使支撑结构更加稳定。

15、优选地,车体的上表面上设置有至少一个万向滚轮。

16、在本方案中,当运输小车沿支承梁移动时,上表面放置的钢模板可同时进行水平位移,不受小车固定移动方向影响,更方便钢模板的定位。

17、优选地,运输小车装配有发动机,所述发动机通过传动轴与所述运输小车的车轮连接。

18、在本方案中,利用发动机,通电后控制运输小车移动,操作简单且省时省力,可以有效进行快速定位。

19、优选地,支撑梁的两侧设置有固定块,所述固定块中间连接蜗杆,所述运输小车的内部装配蜗轮,所述蜗轮与所述蜗杆相啮合。

20、在本方案中,运输小车可装配构件进行手动控制移动,安装工艺简单,对于现场没有额外供电的区域及场景,更方便实用。

21、优选地,蜗杆的一侧装配有手轮,所述手轮中心固定于所述蜗杆。

22、在本方案中,用于转动蜗杆控制运输小车移动,手动控制可精准控制运输小车的移动距离,可以有效进行精准定位。

23、优选地,运输系统包括多个定位桩,所述定位桩设置于所述清洗轨道一侧,沿所述清洗轨道方向排列。

24、在本方案中,设置定位桩提高了运输小车定位的精准度,并且可以减少不必要的调整,有效提升定位速度。

25、一种钢模板精准快速就位的方法,其利用运输系统实现,包括如下步骤:

26、利用吊车,将钢模板从生产区吊运至预制场清洗区;

27、将所述钢模板放置在所述预制场清洗区的运输小车上;

28、通过移动不同支撑梁上的所述运输小车调整所述钢模板的位置。

29、在本方案中,将钢模板吊运至清洗区,并放置在所述预制场清洗区的运输小车上,利用运输系统完成钢模板位置的调整,减少了吊车参与定位的时间,通过移动多辆运输小车,让钢模板快速调整位置,可有效避免定位时的不准确问题,实现快速精准定位。

30、本发明的积极进步效果在于:不再需要吊车花费长时间进行微调模板,可利用运输系统中运输小车,在支承钢模板的同时,提供了快速移动、定位的优点,并且吊车介入的时间大幅减少,只需要在最开始将模板吊放在大致区域的小车上即可离开,后续均由运输系统进行快速精准定位,有效提高定位精准度。

技术特征:

1.一种运输系统,用于预制场清洗区,所述预制场清洗区包括有供清洗设备移动的清洗轨道,其特征在于,包括运输小车和架设在所述预制场清洗区地面上的支撑梁;所述支撑梁的数量为至少两根,所述支撑梁沿着所述清洗轨道的延伸方向相间隔,且所述支撑梁的延伸方向与所述清洗轨道的延伸方向形成夹角;所述支撑梁直接作为所述运输小车的轨道,所述运输小车在所述支撑梁上移动;所述运输小车的数量为至少两个,且至少两个所述运输小车位于不同的所述支撑梁上。

2.如权利要求1所述的运输系统,其特征在于,所述运输小车包括车体以及车轮,其中,所述车体具有向下敞开的内部空间,所述车轮位于所述内部空间内,并且所述车轮和所述车体转动连接。

3.如权利要求2所述的运输系统,其特征在于,所述车体包括上板和两个侧板,所述侧板连接于所述上板,所述车轮和所述侧板转动连接。

4.如权利要求1所述的运输系统,其特征在于,所述运输小车包括沿着车轮的轴向排列的多个车轮,多个所述车轮排列后的最大宽度大于所述支撑梁的宽度;或者所述车轮沿着车轮的轴向仅有一个,一个所述车轮的最大宽度大于所述支撑梁的宽度。

5.如权利要求1所述的运输系统,其特征在于,所述运输小车包括车体和车轮,所述车体的两侧在高度上大于所述车轮的直径,所述车体的两侧的下端延伸至所述支撑梁两侧。

6.如权利要求1所述的运输系统,其特征在于,所述运输小车包括车体,所述车体的上表面平行于地面,形成载物平台。

7.如权利要求6所述的运输系统,其特征在于,所述车体的上表面上设置有至少一个万向滚轮。

8.如权利要求1所述的运输系统,其特征在于,所述运输小车装配有发动机,所述发动机通过传动轴与所述运输小车的车轮连接。

9.如权利要求1所述的运输系统,其特征在于,所述支撑梁的两侧设置有固定块,所述固定块中间连接蜗杆,所述运输小车的内部装配蜗轮,所述蜗轮与所述蜗杆相啮合。

10.如权利要求9所述的运输系统,其特征在于,所述蜗杆的一侧装配有手轮,所述手轮中心固定于所述蜗杆。

11.如权利要求1所述的运输系统,其特征在于,包括多个定位桩,所述定位桩设置于所述清洗轨道一侧,沿所述清洗轨道方向排列。

12.一种钢模板精准快速就位的方法,其利用如权利要求1-10任意一项所述的运输系统实现,其特征在于,包括如下步骤:

技术总结

本发明公开了一种运输系统及钢模板精准快速就位的方法,运输系统用于预制场清洗区,包括有供清洗设备移动的清洗轨道,运输小车和架设在预制场清洗区地面上的支撑梁,支撑梁直接作为运输小车的轨道,运输小车以现有的支撑梁为轨道移动,不需要对现场进行改动,并可根据现场实际的支承梁尺寸进行调整,适用性强。钢模板精准快速就位的方法,其利用运输系统实现:利用吊车,将钢模板从生产区吊运至预制场清洗区;将钢模板放置在预制场清洗区的运输小车上;通过移动不同支撑梁上的运输小车调整钢模板的位置,减少了吊车参与定位的时间,通过移动多辆运输小车,让钢模板快速调整位置,可有效避免定位时的不准确问题,实现快速精准定位。

技术研发人员:王会丽,蒋海里,陆俊华,刘攀攀,贾尚华,张秋柏

受保护的技术使用者:上海公路桥梁(集团)有限公司

技术研发日:

技术公布日:2024/12/2

- 还没有人留言评论。精彩留言会获得点赞!