旋转滚床的制作方法

本发明属于机械,涉及一种旋转滚床。

背景技术:

1、大型工件加工过程中需要对工件的各个部位进行加工,为了实现这种操作,通常是作业人员相对于工件移动,从而进行对应加工。

2、由于加工场合的复杂性,频繁大幅度的作业场合来回走动,具有一定的安全隐患,而且这样影响作业效率。

技术实现思路

1、本发明的目的是针对现有技术存在的上述问题,提供一种能适当提高作业效率且结构紧凑的旋转滚床。

2、本发明的目的可通过下列技术方案来实现:

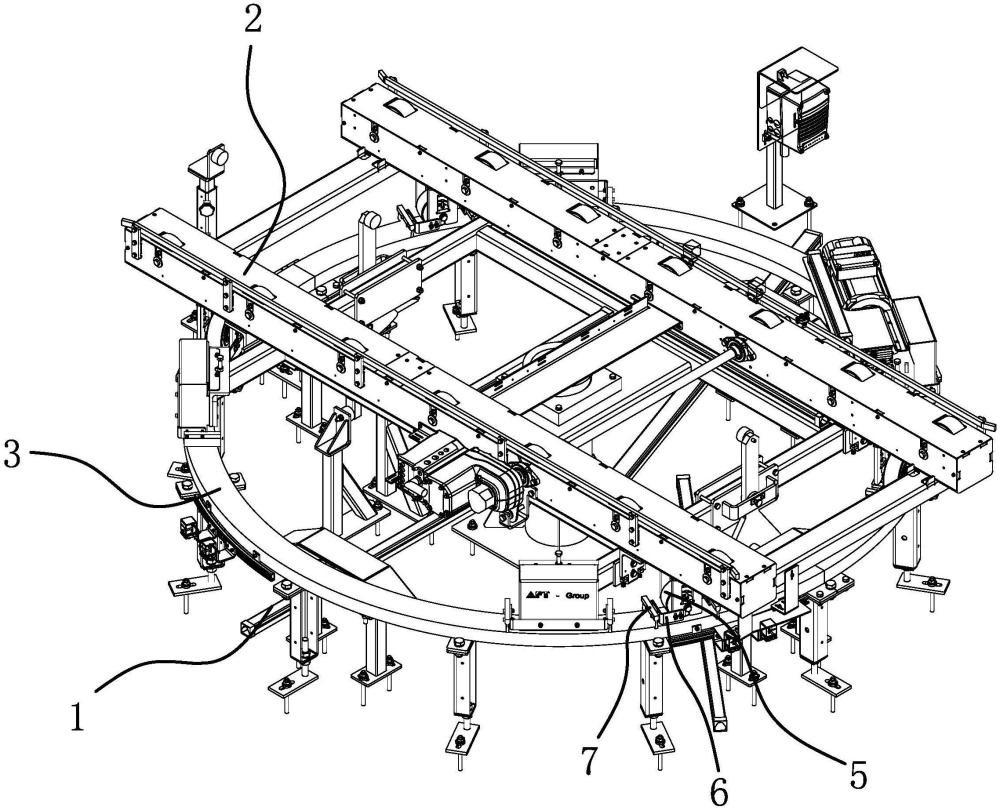

3、一种旋转滚床,包括机架和连接在机架上的输送件,其特征在于,所述机架上具有呈环形的导向环,上述输送件下部固连有滚动接触组件,上述滚动接触组件的数量为若干个且滚动接触组件周向均布在导向环上。

4、在上述的旋转滚床中,所述滚动接触组件包括支架、滚轮和导向机构,所述支架上端固连在输送件上部,上述滚轮活动连接在支架下部,上述导向机构的数量为两个,两个导向机构沿导向环的圆周方向前后分布在支架两侧。

5、在上述的旋转滚床中,所述导向机构包括连接片和呈板状的导向板,上述连接片的一端固连在支架上,连接片的另一端与导向板固连,所述导向板下部具有凹入的导向凹口且导向环嵌于导向凹口处。

6、在上述的旋转滚床中,所述连接片包括呈直片状的杆段一和杆段二,上述杆段一垂直固连在杆段二上且两者形成呈l形的连接片,上述杆段一内端与支架面接触且两者通过紧固件固连,上述杆段二与导向板侧部面接触且两者通过紧固件固连。

7、在上述的旋转滚床中,所述杆段一上条形且竖直设置的连接孔,位于连接孔处的紧固件螺纹固定连接在支架上。

8、在上述的旋转滚床中,上述连接孔和位于其内的紧固件形成连接单元,所述连接单元的数量为若干个,若干连接单元沿杆段一的长度方向排列设置。

9、在上述的旋转滚床中,两个连接片分别位于支架的左右两侧处,两根杆段一分别位于支架的前后两侧处。

10、与现有技术相比,本旋转滚床由于在输送件下部设置有若干滚动接触组件,并且若干滚动接触组件均连接在导向环上部,因此,施加外力后输送件能相对于机架稳定转动,转动后的输送件能根据实际需求进行位置改变,从而提高了整个旋转滚穿的适用性。

11、同时,由于滚动接触组件位于导向环与输送件之间,上述组件不会占用过多空间,其结构还比较紧凑,具有很高的实用价值。

技术特征:

1.一种旋转滚床,包括机架和连接在机架上的输送件,其特征在于,所述机架上具有呈环形的导向环,上述输送件下部固连有滚动接触组件,上述滚动接触组件的数量为若干个且滚动接触组件周向均布在导向环上。

2.根据权利要求1所述的旋转滚床,其特征在于,所述滚动接触组件包括支架、滚轮和导向机构,所述支架上端固连在输送件上部,上述滚轮活动连接在支架下部,上述导向机构的数量为两个,两个导向机构沿导向环的圆周方向前后分布在支架两侧。

3.根据权利要求2所述的旋转滚床,其特征在于,所述导向机构包括连接片和呈板状的导向板,上述连接片的一端固连在支架上,连接片的另一端与导向板固连,所述导向板下部具有凹入的导向凹口且导向环嵌于导向凹口处。

4.根据权利要求3所述的旋转滚床,其特征在于,所述连接片包括呈直片状的杆段一和杆段二,上述杆段一垂直固连在杆段二上且两者形成呈l形的连接片,上述杆段一内端与支架面接触且两者通过紧固件固连,上述杆段二与导向板侧部面接触且两者通过紧固件固连。

5.根据权利要求4所述的旋转滚床,其特征在于,所述杆段一上条形且竖直设置的连接孔,位于连接孔处的紧固件螺纹固定连接在支架上。

6.根据权利要求5所述的旋转滚床,其特征在于,上述连接孔和位于其内的紧固件形成连接单元,所述连接单元的数量为若干个,若干连接单元沿杆段一的长度方向排列设置。

7.根据权利要求6所述的旋转滚床,其特征在于,两个连接片分别位于支架的左右两侧处,两根杆段一分别位于支架的前后两侧处。

技术总结

本发明提供了一种旋转滚床,属于机械技术领域。它解决了现有存在着适用性差的问题。本旋转滚床包括机架和连接在机架上的输送件,所述机架上具有呈环形的导向环,上述输送件下部固连有滚动接触组件,上述滚动接触组件的数量为若干个且滚动接触组件周向均布在导向环上。本旋转滚床适用性高。

技术研发人员:蒋平果,张培翀,袁昊,宋萌萌,陈超,马涛,王森,杨新安

受保护的技术使用者:浙江久科智能装备股份有限公司

技术研发日:

技术公布日:2024/12/10

- 还没有人留言评论。精彩留言会获得点赞!