撕膜设备的制作方法

本发明涉及电路板撕膜,特别涉及一种撕膜设备。

背景技术:

1、目前,为避免电路板上的电气连接点在运输途中因碰撞、摩擦等外界因素受损,生产中普遍采用在电路板上增设保护膜的策略来提供必要的防护。在具体的保护措施上,现有做法大致分为两类:一是在电路板的一侧面覆盖有一片保护膜,该保护膜能够有效地遮盖并保护所有电气连接点,操作简便且成本相对较低;二是采用多片保护膜策略,即根据电路板上不同区域电气连接点的分布,在电路板一侧设置多片保护膜,每片保护膜针对性地对特定区域内的连接点进行保护。在电路板后续的加工使用前,则需要将保护膜撕除。

2、针对单片保护膜的情况,现有技术中的撕膜设备通常通过夹持机构固定保护膜的一端,随后夹持机构沿着电路板的长度或宽度方向移动,从而将整片保护膜一次性撕下,整个过程的自动化程度高,生产效率高。

3、然而,对于采用多片保护膜的电路板,现有的撕膜方案则不太理想。一方面,如果依赖人工手动撕膜,不仅效率低下,容易出错,还会增加人工成本和时间成本;另一方面,通过设置多个独立的撕膜设备,以分别处理每片保护膜,虽然能够将所有保护膜撕除,但这样的系统往往结构复杂,调试和维护难度大,而且多个设备间的协同作业也增加了操作失误的风险,使得整个撕膜流程变得繁琐,效率低下。

技术实现思路

1、本发明的主要目的是提出一种撕膜设备,旨在提高对单侧具有多片保护膜的电路板的撕除效率,并降低成本。

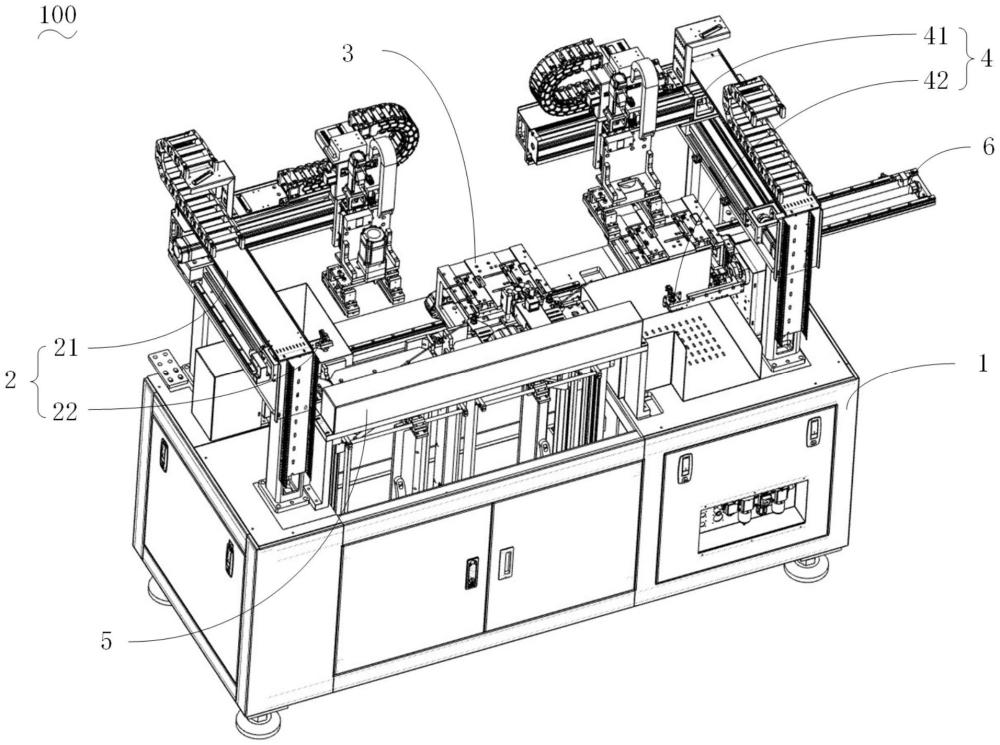

2、为实现上述目的,本发明提出的一种撕膜设备,用于撕掉电路板的保护膜,所述电路板具有吸附面和贴膜面,所述贴膜面具有第一区域和第二区域,所述第一区域和所述第二区域均贴附有保护膜,所述撕膜设备包括:

3、基台;

4、第一撕膜机构,所述第一撕膜机构包括相邻设置于所述基台的吸附旋转组件和第一撕膜组件,所述吸附旋转组件包括第一驱动模组、翻转件及第一吸附件,所述翻转件连接于所述第一驱动模组,所述第一吸附件连接于所述翻转件的输出端,所述第一吸附件用于吸附所述吸附面,所述第一撕膜组件用于撕掉所述第一区域内的所述保护膜;

5、暂存机构,所述暂存机构设有暂存空间,所述暂存空间用于暂存所述电路板;及

6、第二撕膜机构,所述第二撕膜机构包括相邻设置于所述基台的吸附组件和第二撕膜组件,所述吸附组件连接于所述第二撕膜组件的输出端,所述吸附组件用于吸附所述暂存空间内的所述电路板,所述第二撕膜组件用于撕掉所述第二区域内的保护膜;

7、其中,所述翻转件驱动所述第一吸附件带动所述电路板沿所述贴膜面的轴线方向旋转预定角度,且所述第一驱动模组驱动所述翻转件带动所述第一吸附件将所述电路板转移至所述暂存空间。

8、在一实施方式中,所述暂存机构包括:

9、暂存座,所述暂存座设有所述暂存空间,所述暂存座沿所述暂存空间的延伸方向还凸设有定位块;和

10、吸附部,所述吸附部设于所述暂存空间,所述吸附部用于吸附或释放所述暂存空间内的所述电路板;

11、其中,所述第一驱动模组驱动所述翻转件带动所述第一吸附件和所述电路板在所述暂存空间内沿所述暂存空间的延伸方向移动,并与所述定位块抵接。

12、在一实施方式中,所述基台设有滑轨,所述暂存座设有与所述滑轨滑动配合的滑座,所述暂存机构还包括设于所述基台的驱动部,所述驱动部与所述暂存座连接;

13、其中,所述驱动部驱动所述暂存座沿所述滑轨的延伸方向移动,以形成有第一位置和第二位置,所述第一位置与所述吸附旋转组件对应,所述第二位置与所述吸附组件对应。

14、在一实施方式中,所述基台还设有供料空间,所述供料空间用于所述电路板的上料,所述第一区域和所述第二区域沿第一方向排布于所述供料空间内;

15、所述第一驱动模组驱动所述翻转件带动所述第一吸附件将所述电路板从所述供料空间移动至第一撕膜组件,所述翻转件驱动所述第一吸附件带动所述电路板旋转以使所述第一区域和所述第二区域于所述第一方向位置调换。

16、在一实施方式中,所述第一撕膜组件和所述第二撕膜组件均包括:

17、翻转驱动件,所述翻转驱动件设于所述基台;

18、翻转板,所述翻转板设于所述翻转驱动件的输出端;及

19、夹持件,所述夹持件设于所述翻转板,且所述夹持件形成有夹持空间,所述夹持空间用于夹持所述保护膜;

20、其中,所述第一驱动模组驱动所述翻转件带动所述第一吸附件将所述电路板移动至所述第一撕膜组件的夹持空间,所述翻转驱动件驱动所述夹持空间翻转以撕掉所述第一区域内的所述保护膜。

21、在一实施方式中,所述夹持件有两个,两个所述夹持件间隔设于所述翻转板,每个所述夹持件包括:

22、基板,所述基板设于所述翻转板;

23、夹持驱动件,所述夹持设于所述基板;

24、第一夹块,所述第一夹块设于所述基板,且与所述夹持驱动件相邻设置;及

25、第二夹块,所述第二夹块设于所述夹持驱动件的输出端,所述夹持驱动件驱动所述第二夹块相对所述第一夹块移动,所述第一夹块和所述第二夹块之间形成所述夹持空间,所述夹持空间的开口朝向背离所述翻转板。

26、在一实施方式中,所述第一吸附件包括并排设于所述翻转件的输出端的两个吸附基体以及设于每个所述吸附基体的吸盘,所述吸盘吸附所述电路板紧贴于所述吸附基体。

27、在一实施方式中,所述吸附组件包括:

28、第二驱动模组,所述第二驱动模组设于所述基台;和

29、第二吸附件,所述第二吸附件设于所述第二驱动模组的输出端,所述第二驱动模组驱动所述第二吸附件从所述暂存空间吸附所述电路板的所述吸附面。

30、在一实施方式中,所述撕膜设备还包括供料机构,所述供料机构设于所述基台,所述供料机构形成有下料区和所述供料空间,所述供料空间用于容置装有电路板的料盘,所述下料区用于容置空载的料盘。

31、在一实施方式中,所述撕膜设备还包括下料机构,所述下料机构设于所述基台,且与所述吸附组件相邻设置,所述下料机构用于将撕膜完成的所述电路板运输至下一工位。

32、本发明的技术方案通过吸附旋转组件的第一驱动模组带动第一吸附件将电路板移动至第一撕膜组件处,利用第一撕膜组件撕掉第一区域内的保护膜,然后利用吸附旋转组件的翻转件带动第一吸附件翻转,以将电路板旋转至预定角度,以方便第二撕膜组件对第二区域内的保护膜进行处理,同时第一驱动模组将电路板移动至暂存空间内,吸附组件从暂存空间吸附电路板,并移动至第二撕膜组件处,利用第二撕膜组件撕掉第二区域内的保护膜。如此,通过一台撕膜设备,即可高效地对电路板上的多片保护膜进行撕除。

技术特征:

1.一种撕膜设备,用于撕掉电路板的保护膜,所述电路板具有吸附面和贴膜面,所述贴膜面具有第一区域和第二区域,所述第一区域和所述第二区域均贴附有保护膜,其特征在于,所述撕膜设备包括:

2.如权利要求1所述的撕膜设备,其特征在于,所述暂存机构包括:

3.如权利要求2所述的撕膜设备,其特征在于,所述基台设有滑轨,所述暂存座设有与所述滑轨滑动配合的滑座,所述暂存机构还包括设于所述基台的驱动部,所述驱动部与所述暂存座连接;

4.如权利要求1所述的撕膜设备,其特征在于,所述第一撕膜组件和所述第二撕膜组件均包括:

5.如权利要求4所述的撕膜设备,其特征在于,所述夹持件有两个,两个所述夹持件间隔设于所述翻转板,每个所述夹持件包括:

6.如权利要求1所述的撕膜设备,其特征在于,所述第一吸附件包括并排设于所述翻转件的输出端的两个吸附基体以及设于每个所述吸附基体的吸盘,所述吸盘吸附所述电路板紧贴于所述吸附基体。

7.如权利要求1所述的撕膜设备,其特征在于,所述吸附组件包括:

8.如权利要求1至7任一项所述的撕膜设备,其特征在于,所述基台还设有供料空间,所述供料空间用于所述电路板的上料,所述第一区域和所述第二区域沿第一方向排布于所述供料空间内;

9.如权利要求8所述的撕膜设备,其特征在于,所述撕膜设备还包括供料机构,所述供料机构设于所述基台,所述供料机构形成有下料区和所述供料空间,所述供料空间用于容置装有电路板的料盘,所述下料区用于容置空载的料盘。

10.如权利要求1至7任一项所述的撕膜设备,其特征在于,所述撕膜设备还包括下料机构,所述下料机构设于所述基台,且与所述吸附组件相邻设置,所述下料机构用于将撕膜完成的所述电路板运输至下一工位。

技术总结

本发明公开了一种撕膜设备,涉及电路板撕膜技术领域。其中,电路板具有吸附面和贴膜面,贴膜面具有第一区域和第二区域,第一区域和第二区域均贴附有保护膜,撕膜设备包括基台、第一撕膜机构、暂存机构及第二撕膜机构。第一撕膜机构包括吸附旋转组件和第一撕膜组件,吸附旋转组件吸附电路板移动至第一撕膜组件,第一撕膜组件撕掉第一区域内的保护膜,吸附旋转组件驱动电路板转动预定角度,并将电路板置于暂存机构的暂存空间内。第二撕膜机构包括吸附组件和第二撕膜组件,吸附组件从暂存空间吸附电路板移动至第二撕膜组件,第二撕膜组件撕掉第二区域内的保护膜。本发明提供的撕膜设备提高了对多片保护膜的撕除效率,并降低成本。

技术研发人员:张箭宇

受保护的技术使用者:深圳市特瑞吉科技有限公司

技术研发日:

技术公布日:2025/1/28

- 还没有人留言评论。精彩留言会获得点赞!