一种培养搬筐系统的制作方法

本发明涉及搬运机器人,尤其涉及一种培养搬筐系统。

背景技术:

1、培养基筐搬运机器人是一种专用于搬运培养基原料筐的自动化设备,通常应用于工业生产、仓储、实验室或其他需要大批量物料搬运的场合。

2、龙门架主体是一种广泛应用于工业生产和仓储物流领域的设备,通常用于支撑和移动重物。其结构通常由两个垂直立柱和一个水平横梁组成,形成一个“门”字形的框架。龙门架主体可以用于安装各种机械装置,如起重机、输送系统和搬运机器人等,以实现对物料的提升、搬运和堆放等功能。

3、经检索申请号201610289786.2公开了一种培养基筐搬运机器人及使用控制方法,结构新颖,操作简单、自动复位、安全可靠的优点,利用机械手可同时抓取搬运多个物料筐,实现了自动化机械代替人力搬筐的过程,极大地提高了生产效率,满足了食用菌行业现代化和集约化生产的需要,实用性强,安全可靠;多自由度抓取;移动灵活,搬运效率高;滑轨的设计;使机器人运行更加平稳;位移精度更高;机械手通过同步调节使抓取过程中,实现同步抓取,提高运行效率。

4、上述的技术方案中:机器人支架用于搭载机械手对物料进行搬运和码垛,但是在工作前,无法对厂房内容纳的总行数、总列数,安全层数以及总容纳筐数进行计算,机器人支架的停留次数、搬运次数以及停留位置也没有进行预测,在搬运和码垛培养基筐时,容易出现多余移动,增大能源消耗和搬运时间,搬运效率低。

5、为此,我们提出一种培养搬筐系统。

技术实现思路

1、本发明主要是解决上述的技术问题,提供一种培养搬筐系统。

2、为了实现上述目的,本发明采用了如下技术方案,一种培养搬筐系统,包括龙门架主体控制系统,所述龙门架主体控制系统包括伺服驱动模块、编码器控制和plc控制系统,伺服驱动模块驱动龙门架主体的移动,通过编码器实时检测位置变化,确保龙门架主体在移动中保持精确定位,所述plc控制系统用于协调龙门架主体的动作逻辑,包括启动、停止、加速、减速和精准定位,所述plc控制系统的子系统包括机器视觉系统、物料检测系统、自动化码垛规划系统以及通信系统,所述plc控制系统负责与子系统进行通信,实现运动的同步和自动化。

3、作为优选,所述机器视觉系统搭载工业相机或深度传感器,用于对培养基原料筐进行拍摄,利用图像处理算法识别物料的形状和尺寸。

4、作为优选,所述物料检测系统通过激光扫描或结构光传感器生成d点云数据,帮助龙门架主体判断物料筐的空间位置和堆叠状态,实现精确抓取、搬运和堆放。

5、作为优选,所述自动化码垛规划系统包括码垛算法模块和路径规划模块,机器视觉系统搭载的工业相机对培养基原料筐进行拍摄,利用图像处理算法识别物料的形状和尺寸,再将其尺寸参数发送到自动化码垛规划系统中的码垛算法模块中,通过码垛算法快速得到厂房内可以容纳的总行数、总列数,安全层数以及总容纳筐数。

6、作为优选,所述自动化码垛规划系统在码垛算法模块基础上得到龙门架主体停留次数、搬运次数以及停留位置。

7、作为优选,所述路径规划模块控制龙门架主体在厂房内沿每一行每一列依次移动,并在需要进行搬运的区域停留。

8、作为优选,所述码垛算法包括以下方法步骤:s1、参数定义和s2、计算结果,计算结果包括可容纳的总面积、行数、列数和层数。

9、作为优选,所述路径规划模块包括位置传感器和限位开关,在龙门架主体的移动方向上,安装位置传感器和限位开关用于确保每次停留在指定位置,防止过度移动或碰撞,位置传感器不仅用于检测龙门架主体的位置,还能通过三维加速度传感器检测龙门架主体的倾斜情况,确保龙门架主体在高速移动时保持平稳,同时,限位开关作为硬件保护装置,一旦龙门架主体超出设定的移动范围,将自动触发停止信号,避免设备损坏。

10、作为优选,所述通信系统负责各个模块间的协调控制与数据传输,系统的高效联动,通过工业以太网或无线通信技术连接各个模块,实现实时数据传输和控制命令的下达,通信系统通过opc协议、modbus或profinet等工业通信协议实现模块间的无缝数据传输和指令执行,确保整个系统的实时性和稳定性,对于无线通信,系统支持5g或wi-fi 6技术,能够在复杂环境下保持高带宽、低延迟的数据传输。

11、有益效果

12、本发明提供了一种培养搬筐系统。具备以下有益效果:

13、(1)、该一种培养搬筐系统,由于龙门架主体上设置有机器视觉系统,机器视觉系统搭载的工业相机对培养基原料筐进行拍摄,利用图像处理算法识别物料的形状和尺寸,再将其尺寸参数发送到自动化码垛规划系统中的码垛算法模块中,通过码垛算法快速得到厂房内可以容纳的总行数、总列数,安全层数以及总容纳筐数,具体操作时,货车拉着培养基原料筐进入厂房内,通过机器视觉系统搭载的工业相机对一组培养基原料筐进行拍摄并识别出物料形状和尺寸,得到培养基原料筐参数后,自动化码垛规划系统即可得到龙门架主体停留次数、搬运次数以及停留位置,龙门架主体每次的停留位置将分布在码垛区域的每一行、每一列的中心点,龙门架主体停留的具体位置分布在每一个需要码垛的位置,通过提前预测龙门架主体的停留位置,自动化码垛规划系统可以有效地优化龙门架主体的移动路径,避免不必要的多余移动,减少能源消耗和时间浪费,提升搬运效率,停留位置的合理预测和规划可以确保在有限的厂房空间内最大化利用可用空间,避免空隙过多或物料堆放不当的情况,提升仓储效率。

14、(2)、该一种培养搬筐系统,通过合理预测和规划龙门架主体的停留位置,培养搬筐系统最大限度地避免了无效移动,减少了设备的磨损与能源消耗,同时大幅缩短了每次搬运和码垛的时间,通过路径规划和停留位置预测功能不仅降低了工厂整体的能耗,提高了生产效率和搬运节奏,培养搬筐系统让搬运过程更加流畅和高效。

15、(3)、该一种培养搬筐系统,在龙门架主体移动过程中,位置传感器和限位开关的应用,确保每次停留在准确的码垛位置,避免过度移动或碰撞带来的安全隐患,同时也减少了人为干预的需求,降低了操作失误的风险,达到了提升整体稳定性和保障了人员和设备安全的效果。

技术特征:

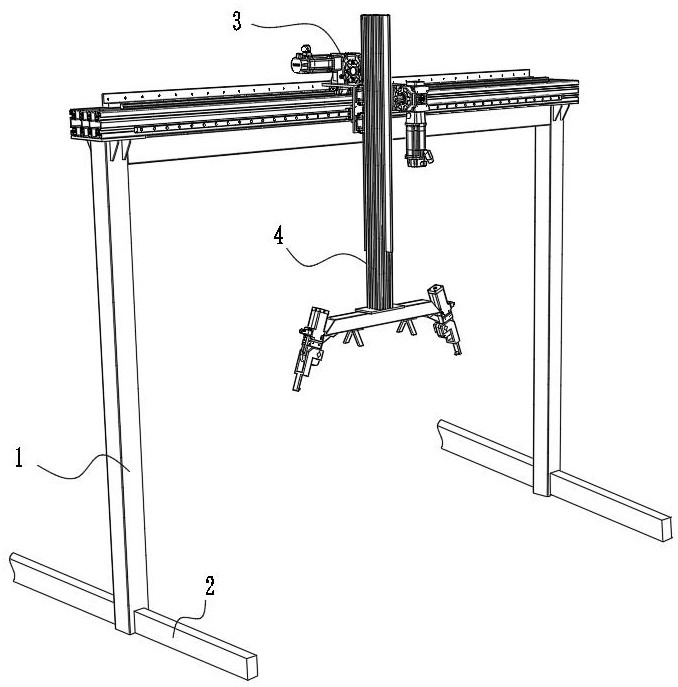

1.一种培养搬筐系统,其特征在于:包括龙门架主体控制系统,所述龙门架主体控制系统包括伺服驱动模块、编码器控制和plc控制系统,伺服驱动模块驱动龙门架主体(1)的移动,通过编码器实时检测位置变化,确保龙门架主体(1)在移动中保持精确定位,所述plc控制系统用于协调龙门架主体(1)的动作逻辑,所述plc控制系统的子系统包括机器视觉系统、物料检测系统、自动化码垛规划系统以及通信系统,所述plc控制系统负责与子系统进行通信,实现运动的同步和自动化。

2.根据权利要求1所述的一种培养搬筐系统,其特征在于:所述机器视觉系统搭载工业相机或深度传感器,用于对培养基原料筐进行拍摄,利用图像处理算法识别物料的形状和尺寸。

3.根据权利要求1所述的一种培养搬筐系统,其特征在于:所述物料检测系统通过激光扫描或结构光传感器生成3d点云数据,帮助龙门架主体(1)判断物料筐的空间位置和堆叠状态,实现精确抓取、搬运和堆放。

4.根据权利要求1所述的一种培养搬筐系统,其特征在于:所述自动化码垛规划系统包括码垛算法模块和路径规划模块,机器视觉系统搭载的工业相机对培养基原料筐进行拍摄,利用图像处理算法识别物料的形状和尺寸,再将其尺寸参数发送到自动化码垛规划系统中的码垛算法模块中,通过码垛算法快速得到厂房内可以容纳的总行数、总列数,安全层数以及总容纳筐数。

5.根据权利要求1所述的一种培养搬筐系统,其特征在于:所述自动化码垛规划系统在码垛算法模块基础上得到龙门架主体(1)停留次数、搬运次数以及停留位置。

6.根据权利要求4所述的一种培养搬筐系统,其特征在于:所述路径规划模块控制龙门架主体(1)在厂房内沿每一行每一列依次移动,并在需要进行搬运的区域停留。

7.根据权利要求4所述的一种培养搬筐系统,其特征在于:所述码垛算法包括以下方法步骤:s1、参数定义和s2、计算结果,计算结果包括可容纳的总面积、行数、列数和层数。

8.根据权利要求4所述的一种培养搬筐系统,其特征在于:所述路径规划模块包括位置传感器和限位开关,在龙门架主体(1)的移动方向上,安装位置传感器和限位开关用于确保每次停留在指定位置。

9.根据权利要求1所述的一种培养搬筐系统,其特征在于:所述通信系统负责各个模块间的协调控制与数据传输,系统的高效联动,通过工业以太网或无线通信技术连接各个模块,实现实时数据传输和控制命令的下达。

技术总结

本发明涉及搬运机器人技术领域,且公开了一种培养搬筐系统,包括龙门架主体控制系统,所述龙门架主体控制系统包括伺服驱动模块、编码器控制和PLC控制系统,伺服驱动模块驱动龙门架主体的移动,通过编码器实时检测位置变化,确保龙门架主体在移动中保持精确定位,所述PLC控制系统用于协调龙门架主体的动作逻辑,所述PLC控制系统的子系统包括机器视觉系统、物料检测系统、自动化码垛规划系统以及通信系统,所述PLC控制系统负责与子系统进行通信。通过提前预测龙门架主体的停留位置,自动化码垛规划系统可以有效地优化龙门架主体的移动路径,停留位置的合理预测和规划可以确保在有限的厂房空间内最大化利用可用空间。

技术研发人员:徐诚佶,丁涛,陈来,许文玲,潘文

受保护的技术使用者:连云港国鑫食用菌成套设备有限公司

技术研发日:

技术公布日:2024/12/2

- 还没有人留言评论。精彩留言会获得点赞!