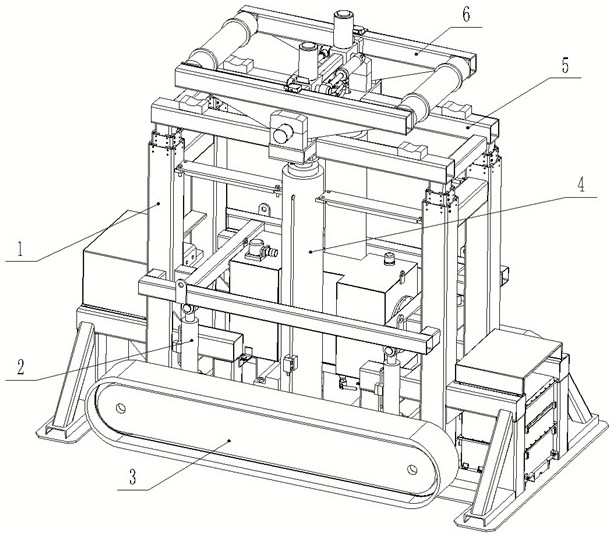

自行式石油钻井井架智能拆装天车举升装备的制作方法

本发明涉及石油设备,具体为自行式石油钻井井架智能拆装天车举升装备。

背景技术:

1、石油钻井井架高度一般达三、四十米以上,由于体积巨大不好整体运输,因此在使用中是把它拆成散件运输,然后在井场进行现场组装。井架一般由多节组成,传统的组装方式为由两台吊车和叉车配合,由下至上依次完成各节的组装,这种方式安全风险高,很容易造成人员伤害,而且也容易造成部件的损坏。

2、中国实用新型专利cn220317276 u公开了“一种自行式石油钻井井架举升装置及其控制系统”,采用双升降液压结构并通过合理的受力支撑结构布局使其支撑更加稳定可靠,且具有支撑高度可调的功能。其在使用过程中存在如下技术问题:

3、(1)其对井架的支撑点只有一处,单一支撑的方式不够稳固。

4、(2)缺乏对井架的横向固定装置,井架容易产生横向的滑移,且无法抑制井架在横向上的高频或剧烈摆动。

5、(3)无法监测井架的角度和位置。

技术实现思路

1、为了解决背景技术中存在的技术问题,本发明提供自行式石油钻井井架智能拆装天车举升装备,其对井架的支撑更加牢靠,有效防止井架晃动。

2、本发明解决其技术问题所采用的技术方案是:

3、自行式石油钻井井架智能拆装天车举升装备,包括:

4、机架;

5、行走装置,可升降的设置于机架的下端;

6、第一油缸,设置于机架和行走装置之间,用于驱动行走装置的升降;

7、升降组件,可升降的设置于机架的上端;

8、第二油缸,设置于机架和升降组件之间,用于驱动升降组件的升降;

9、支撑组件,可摆动的设置于升降组件的上端。

10、进一步的,升降组件包括:

11、顶架;

12、导柱,设置于顶架的下端,导柱与机架滑动连接;

13、支撑组件包括:

14、摆架,可摆动的设置于顶架的上端;

15、支撑辊,可转动的设置于摆架的两端。

16、进一步的,支撑组件上设置有夹持组件;

17、夹持组件包括:

18、横轨,设置于摆架上;

19、滑座,可滑动的套设于横轨上,滑座有两个;

20、夹辊,可转动的设置于滑座的上端;

21、第三油缸,设置于两个滑座之间。

22、进一步的,第三油缸为单作用油缸;

23、第二油缸的活塞杆上开设有通孔,通孔的下端与第二油缸的腔体连通,通孔的上端通过并联设置的单向阀和顺序阀与第三油缸的油口连通。

24、进一步的,横轨内部设置有密闭的空腔,空腔内填充有流体;

25、夹持组件还包括:

26、滑块,可滑动的设置于横轨的空腔内;

27、内孔,开设于滑块上,内孔横向贯穿滑块;

28、第一磁体,设置于滑块上;

29、第二磁体,设置于滑座上,第二磁体与第一磁体磁吸配合。

30、进一步的,摆架和顶架之间设置有编码器,编码器检测摆架的摆动角度。

31、进一步的,顶架上设置有第一缓冲块,支撑辊可压于第一缓冲块上。

32、进一步的,摆架上设置有位移传感器,位移传感器检测滑座的位置。

33、进一步的,横轨的两端设置有第二缓冲块,滑座可压于第二缓冲块上。

34、本发明的有益效果:

35、(1)摆架上配备了两个支撑辊,这些支撑辊能够与井架的下端面保持接触,确保支撑组件对井架始终有两个有效的支撑点。这种设计增加了对井架的支撑点数量,从而提高了支撑的稳定性。此外,摆架能够与井架同步转动,使得通过监测摆架的角度变化,就可以间接监测到井架的角度变化。这样的设计不仅增强了对井架的支撑能力,还赋予了监测井架角度的功能。

36、(2)夹持组件能够夹住井架的两侧,实现对其横向位置的限制,以防止井架脱落。同时,它还能监测井架的横向位移,避免由于井架偏移过度而引发举升装置失去平衡。

37、(3)夹持组件能够有效抑制井架在横向上的高频或剧烈摆动,从而确保井架的稳定性和安全性。

38、(4)特殊的油缸结构和管路连接设计,使得各个组件能够协同工作,通过单一的液压源,就可以有序地控制举升和夹持动作,实现联动效果。这种设计不仅简化了结构,而且便于操作和维护,使得整个系统运行更加高效和可靠。

技术特征:

1.自行式石油钻井井架智能拆装天车举升装备,其特征在于,包括:

2.根据权利要求1所述的自行式石油钻井井架智能拆装天车举升装备,其特征在于,

3.根据权利要求1所述的自行式石油钻井井架智能拆装天车举升装备,其特征在于,

4.根据权利要求1所述的自行式石油钻井井架智能拆装天车举升装备,其特征在于,

5.根据权利要求1所述的自行式石油钻井井架智能拆装天车举升装备,其特征在于,

6.根据权利要求1所述的自行式石油钻井井架智能拆装天车举升装备,其特征在于,

技术总结

本发明涉及石油设备技术领域,具体为自行式石油钻井井架智能拆装天车举升装备,包括:机架;行走装置,可升降的设置于机架的下端;第一油缸,设置于机架和行走装置之间,用于驱动行走装置的升降;升降组件,可升降的设置于机架的上端;第二油缸,设置于机架和升降组件之间,用于驱动升降组件的升降;支撑组件,可摆动的设置于升降组件的上端。升降组件包括:顶架;导柱,设置于顶架的下端,导柱与机架滑动连接;支撑组件包括:摆架,可摆动的设置于顶架的上端;支撑辊,可转动的设置于摆架的两端。其对井架的支撑更加牢靠,有效防止井架晃动。

技术研发人员:郭迎会,刘海东,冯卫,魏俊凡,王岩鹏,高召利,董方杰,王连中,郭睿哲,段晓东,崔帮岭,段刚,周国栋,侯海伟,郭超,刘向阳

受保护的技术使用者:胜利油田利丰石油设备制造有限公司

技术研发日:

技术公布日:2024/12/5

- 还没有人留言评论。精彩留言会获得点赞!