本发明涉及数据处理领域,具体涉及用于板式家具加工产线的堆垛方法。

背景技术:

1、堆垛操作是板式家具加工产线中不可或缺的一部分,通过将处理后的板件有序地堆放在暂存区域,可以减少占地面积,提高空间利用率,并降低包装和仓储成本。机器人自动化堆垛在工业和仓储管理中发挥着重要作用,将暂存区域内的板件使用机器人移动到堆垛区域,能够极大地提高操作效率和一致性,确保堆垛质量,从而提升整体生产效率。在堆垛过程中可能会遇到多个问题,例如板件大小不一导致的堆垛不稳,重心偏移引起的堆垛不稳定,以及堆垛高度和重量超过限制等问题。这些问题不仅影响堆垛的稳定性和安全性,还可能导致板件在运输和存储过程中出现倾斜或倒塌的情况。

2、现有技术手段通常采用固定堆垛模式或简单的堆垛算法,未能充分考虑板件的大小、重心和堆垛区域的动态变化。例如,公开号为cn115973638a的中国专利申请文件公开了一种烟笼堆垛方法,其通过视觉传感器俯视拍摄烟笼顶部的图像,对烟笼顶部的关键边缘进行特征提取实现了对烟笼的识别和堆垛,但该方法存在一些技术缺陷,如无法实时调整堆垛策略,导致堆垛操作的灵活性不足,无法适应不同规格板件的堆垛需求,堆垛稳定性和安全性难以保证。

技术实现思路

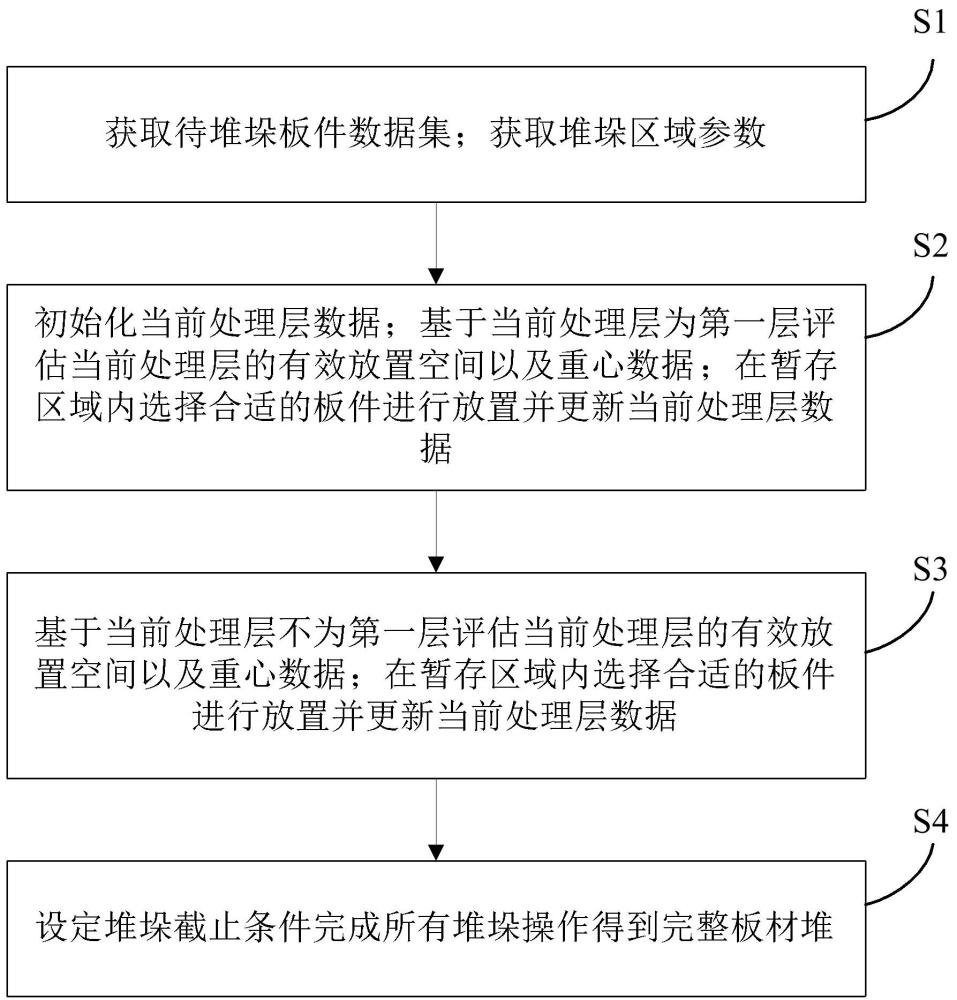

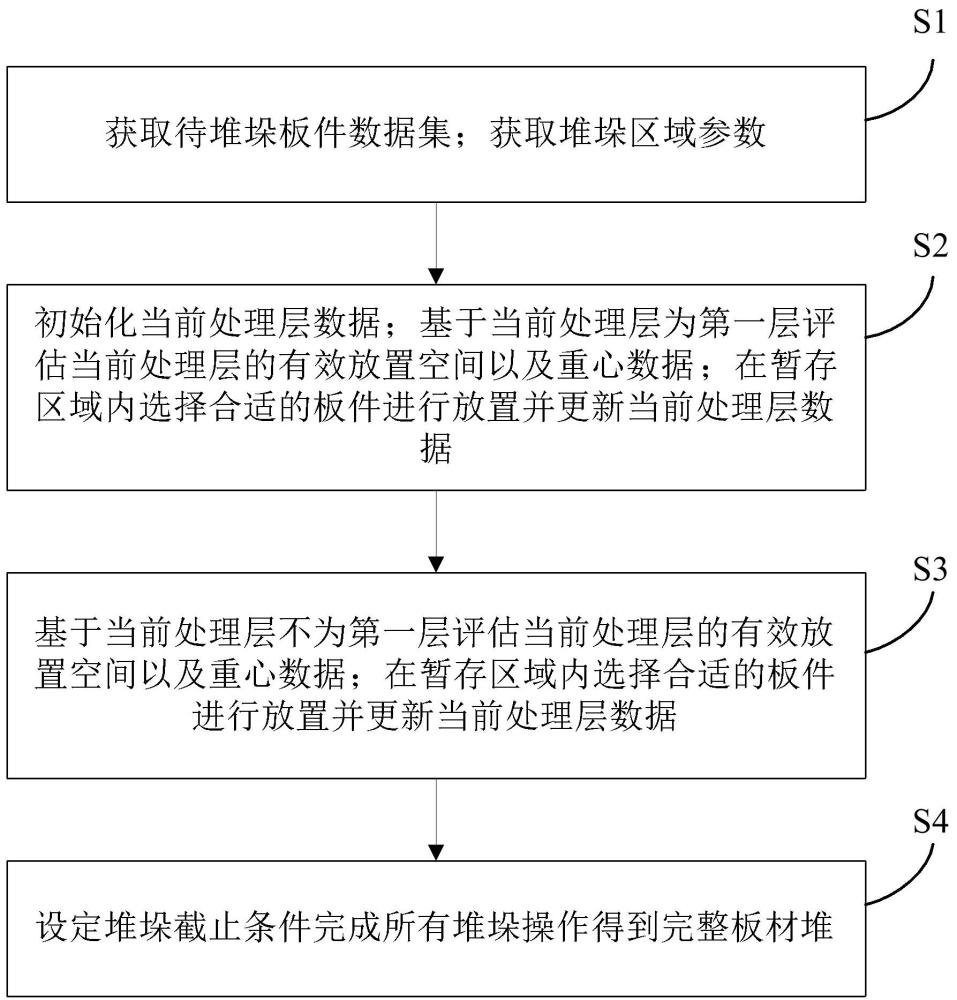

1、针对上述堆垛稳定性和安全性难以保证的问题,本发明提出了用于板式家具加工产线的堆垛方法,包括:获取暂存区域内各待堆垛板件的面积、厚度以及质量;获取堆垛区域的长、宽、高度限制和重量限制;响应于暂存区域存在面积处于第一设定范围内的板件,将其居中放置作为堆垛的第一层;所述居中放置为放置后板件的平面重心与堆垛区域的平面几何中心重合;所述平面重心为所有堆垛区域中已放置板件的质心和的平面分量;对于第一层之外的任一层,如果当前层还未放置板件,响应于暂存区域内存在面积处于第一设定范围的板件,将其居中放置后在下一层进行下一次堆垛;响应于暂存区域内存在面积处于第二设定范围的板件,将其居左放置,并保证所有已放置板件的平面重心处于第二范围内,在本层进行下一次堆垛;如果当前层已放置一块板件,响应于暂存区域内存在面积处于第三设定范围的板件,将其居右放置,并保证所有已放置板件的平面重心处于第一范围内,在下一层进行下一次堆垛;响应于暂存区域内存在面积处于第二设定范围的板件,将其居右放置,并保证所有已放置板件的平面重心处于第二范围内,在当前层进行下一次堆垛;如果当前层已放置两块板件,响应于暂存区域内存在面积处于第四设定范围的板件,将其居中放置,并保证所有已放置板件的平面重心处于第一范围内,在下一层进行下一次堆垛;设定堆垛截止条件,当达到截止条件时完成整个板件堆的堆垛操作。

2、进一步地,所述第一设定范围具体为:,其中的经验值范围为75%~85%,为堆垛区域的长度,为堆垛区域的宽度。

3、进一步地,所述第二设定范围具体为:(,其中的经验值范围为25%~35%,的经验值范围为75%~85%,为当前层的有效放置空间;所述有效放置空间为,在当前层除已放置的板件以及板件最小间距所占用的空间以外的其余空间。

4、进一步地,所述第三设定范围具体为:(,为当前层的有效放置空间。

5、进一步地,所述第四设定范围具体为:(,为当前层的有效放置空间。

6、进一步地,所述第一范围具体为:,其中的经验值范围为5%~10%,为堆垛区域的长度,为堆垛区域的宽度。

7、进一步地,所述第二范围具体为:,其中的经验值范围为25%~35%。

8、进一步地,设定堆垛截止条件,当达到截止条件时完成整个板件堆的堆垛操作,还包括:每次放置板件后,计算所有已堆垛板件的重量以及最高高度,响应于所述重量和大于所述重量限制,完成堆垛;响应于所述最高高度大于所述高度限制,完成堆垛。

9、本发明的技术效果为:

10、本发明通过智能化的堆垛方法,结合数据分析和机器人自动化技术,优化板式家具的堆垛流程,提高空间利用率,确保堆垛的稳定性和安全性,最终实现高效、稳定的生产过程。

技术特征:1.用于板式家具加工产线的堆垛方法,其特征在于,所述方法包括:

2.根据权利要求1所述的用于板式家具加工产线的堆垛方法,其特征在于,所述第一设定范围具体为:

3.根据权利要求1所述的用于板式家具加工产线的堆垛方法,其特征在于,所述第二设定范围具体为:

4.根据权利要求3所述的用于板式家具加工产线的堆垛方法,其特征在于,所述第三设定范围具体为:

5.根据权利要求3所述的用于板式家具加工产线的堆垛方法,其特征在于,所述第四设定范围具体为:

6.根据权利要求1所述的用于板式家具加工产线的堆垛方法,其特征在于,所述第一范围具体为:

7.根据权利要求6所述的用于板式家具加工产线的堆垛方法,其特征在于,所述第二范围具体为:

8.根据权利要求1所述的用于板式家具加工产线的堆垛方法,其特征在于,设定堆垛截止条件,当达到截止条件时完成整个板件堆的堆垛操作,包括:

技术总结本发明涉及数据处理领域,本发明涉及用于板式家具加工产线的堆垛方法,通过初始化堆垛过程当前处理层数据,在堆垛过程中,基于板件的尺寸和重心数据,评估当前处理层的有效放置空间,并选择合适的板件进行放置。每次放置板件后,计算并更新当前处理层及整个堆垛的重心数据,以确保堆垛的稳定性和安全性。最终,系统通过设定堆垛截止条件来完成所有堆垛操作。本发明通过智能化的堆垛方法,结合数据分析和机器人自动化技术,优化板式家具的堆垛流程,提高空间利用率,确保堆垛的稳定性和安全性,最终实现高效、稳定的生产过程。

技术研发人员:何建勇,曾晶,蔡建发,陈宏,刘超,李滋鹏

受保护的技术使用者:南兴装备股份有限公司

技术研发日:技术公布日:2024/12/19