一种自动升降的双层老化板上料装置及上料方法与流程

本发明涉及产品自动化产线领域,具体涉及一种自动升降的双层老化板上料装置及上料方法。

背景技术:

1、仪表总成在生产过程中进行老化处理是一个至关重要的环节,仪表总成在生产后,其内部的电子元件、传感器等部件可能会因为制造过程中的应力、材料缺陷或环境因素(如温度、湿度等)的影响,而在初期阶段表现出不稳定或易出现故障的情况。通过老化处理,可以模拟仪表在实际使用环境中的长期运行状态,加速这些潜在问题的暴露,从而在生产阶段就进行修复或更换,提高仪表的稳定性和可靠性。

2、现常用的老化装置为单层结构,电老化托盘可以并排摆放8个仪表总成,通过传动机构将托盘放在电老化上料机构上,随后通过抓取机构将传送带上的组合仪表总成逐一抓到电老化托盘上,电老化托盘放料完成后,再将装满电老化托盘放入电老化箱中进行电老化,但在叉车在送托盘的过程中,上料机构无托盘,装配传送带上的装配工序处于等待状态,这种等待时间会降低整体生产效率,设备利用率不高,造成了资源浪费。

技术实现思路

1、本申请提供一种自动升降的双层老化板上料装置上料方法,可以解决现有技术中存在的单层老化上料装置在电老化托盘进行老化时,上料机构无托盘,装配传送带上的装配工序处于等待状态,这种等待时间会降低整体生产效率,设备利用率不高,造成了资源浪费的技术问题。

2、第一方面,本申请实施例提供一种自动升降的双层老化板上料装置,包括:

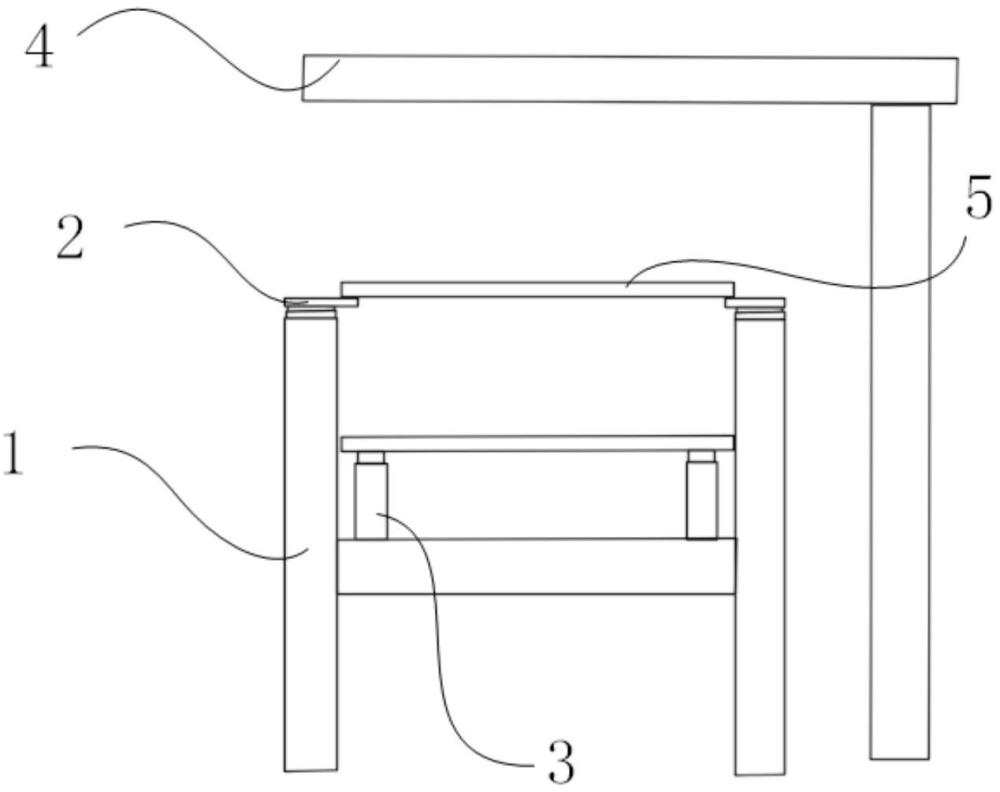

3、放料组件,所述放料组件包括支撑台架,所述支撑台架上设有顶层夹持单元和底部升降单元,所述顶层夹持单元包括用于夹持待上料老化板且其中一端可水平位移出所述支撑台架的往复老化板夹持件,所述往复老化板夹持件包括两相对设置于所述支撑台架顶部的夹持板,所述底部升降单元包括用于放置下一待上料老化板,并根据所述往复老化板夹持件的位移动作进行升降的顶升装置。

4、上料组件,所述上料组件包括位于所述往复老化板夹持件上方,以用于当所述往复老化板夹持件位于所述支撑台架上方且所述往复老化板夹持件夹持有所述待上料老化板时,执行上料动作的抓取单元。

5、结合第一方面,在一种实施方式中,所述支撑台架包括两相对设置的纵向板以及连接两所述纵向板内侧面的水平板。

6、在一种实施方式中,所述纵向板顶部设有沿着所述纵向板(101)长度方向设置的滑动导轨,所述夹持板位于所述滑动导轨内。

7、在一种实施方式中,所述支撑台架一侧设有用于驱动所述往复老化板夹持件沿着所述滑动导轨平移的驱动件。

8、在一种实施方式中,所述两夹持板之间的距离小于两所述纵向板之间的距离。

9、在一种实施方式中,所述夹持板上还设有限位件,所述限位件位于夹持板平移出所述支撑台架的一端。

10、在一种实施方式中,所述顶升装置位于所述水平板上。

11、在一种实施方式中,所述顶升装置的顶升高度高于所述夹持板的上表面水平高度。

12、在一种实施方式中,所述支撑台架上还设有用于感应所述往复老化板夹持件的夹持状态以及当前位置的感应单元。

13、第二方面,本申请实施例提供一种上料方法,基于上述的自动升降的双层老化板上料装置实现,所述上料方法具体包括:

14、抓取单元对位于往复老化板夹持件上的当前待上料老化板执行上料动作,往复老化板夹持件带动当前待上料老化板移出支撑台架;

15、基于往复老化板夹持件的移出动作,顶升装置开始带动位于顶升装置上的下一待上料老化板上升至预设高度;

16、转运设备将当前待上料老化板取出并进行老化工作,往复老化板夹持件回退至支撑台架上,并从下一待上料老化板底部穿过,以夹持下一待上料老化板;

17、基于往复老化板夹持件的回退动作,顶升装置降低至原位,以等待当前待上料老化板老化工作完成后,承载当前待上料老化板,基于往复老化板夹持件的回退位置以及夹持状态,抓取单元对位于往复老化板夹持件上的下一待上料老化板执行上料动作。

18、本申请实施例提供的技术方案带来的有益效果包括:

19、通过在支撑台架上设置往复老化板夹持件,能够循环地夹持、移动和释放待上料老化板,实现了上料过程的自动化和连续化,配合顶升装置,能够实现两待上料老化板的循环工作,同时,顶升装置基于往复老化板夹持件的位移动作而进行升降,抓取单元基于往复老化板夹持件的位置和夹持动作而上料,协同作用,提高了上料效率,还确保了上料过程中的安全性和稳定性。

技术特征:

1.一种自动升降的双层老化板上料装置,其特征在于,包括:

2.如权利要求1所述的一种自动升降的双层老化板上料装置,其特征在于,所述支撑台架(1)包括两相对设置的纵向板(101)以及连接两所述纵向板(101)内侧面的水平板(102)。

3.如权利要求2所述的一种自动升降的双层老化板上料装置,其特征在于,所述纵向板(101)顶部设有沿着所述纵向板(101)长度方向设置的滑动导轨(103),所述夹持板(201)位于所述滑动导轨(103)内。

4.如权利要求3所述的一种自动升降的双层老化板上料装置,其特征在于,所述支撑台架(1)一侧设有用于驱动所述往复老化板夹持件(2)沿着所述滑动导轨(103)平移的驱动件(104)。

5.如权利要求2所述的一种自动升降的双层老化板上料装置,其特征在于,所述两夹持板(201)之间的距离小于两所述纵向板(101)之间的距离。

6.如权利要求1所述的一种自动升降的双层老化板上料装置,其特征在于,所述夹持板(201)上还设有限位件(202),所述限位件(202)位于夹持板(201)平移出所述支撑台架(1)的一端。

7.如权利要求2所述的一种自动升降的双层老化板上料装置,其特征在于,所述顶升装置(3)位于所述水平板(102)上。

8.如权利要求8所述的一种自动升降的双层老化板上料装置,其特征在于,所述顶升装置(3)的顶升高度高于所述夹持板(201)的上表面水平高度。

9.如权利要求1所述的一种自动升降的双层老化板上料装置,其特征在于,所述支撑台架(1)上还设有用于感应所述往复老化板夹持件(2)的夹持状态以及当前位置的感应单元。

10.一种上料方法,基于权利要求1~9任一项所述的自动升降的双层老化板上料装置实现,其特征在于,所述上料方法具体包括:

技术总结

本发明公开了一种自动升降的双层老化板上料装置及上料方法,涉及产品自动化产线领域,该自动升降的双层老化板上料装置包括放料组件,放料组件包括支撑台架,支撑台架上设有顶层夹持单元和底部升降单元,顶层夹持单元包括用于夹持待上料老化板且其中一端可水平位移出支撑台架的往复老化板夹持件,往复老化板夹持件包括两相对设置于支撑台架顶部的夹持板,底部升降单元包括用于放置下一待上料老化板,并根据往复老化板夹持件的位移动作进行升降的顶升装置。上料组件,上料组件包括位于往复老化板夹持件上方,以用于当往复老化板夹持件位于支撑台架上方且往复老化板夹持件夹持有待上料老化板时,执行上料动作的抓取单元,进而提高生产效率。

技术研发人员:刘金平,彭爱军,柯丽燕,程锐,易飞

受保护的技术使用者:东风电驱动系统有限公司

技术研发日:

技术公布日:2025/2/20

- 还没有人留言评论。精彩留言会获得点赞!