一种电芯模组自动上料装置的制作方法

本技术涉及电池生产设备,具体为一种电芯模组自动上料装置。

背景技术:

1、众所周知,在大型锂电池的电池包生产过程中,通常将一定数量的电芯组装成一个电芯模组,然后再由多个电芯模组组合而成。

2、现有技术中的电芯在组成电芯模组之前需要对电芯进行清洗,清洗之后需要对电芯进行涂胶,然后进行堆叠,现有技术中,一般通过人工完成电芯堆叠处理,人工堆叠效率低下,且难以保证堆叠整齐,定位效果较差,自动化程度不高,影响上料效果。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本实用新型提供了一种电芯模组自动上料装置。

3、(二)技术方案

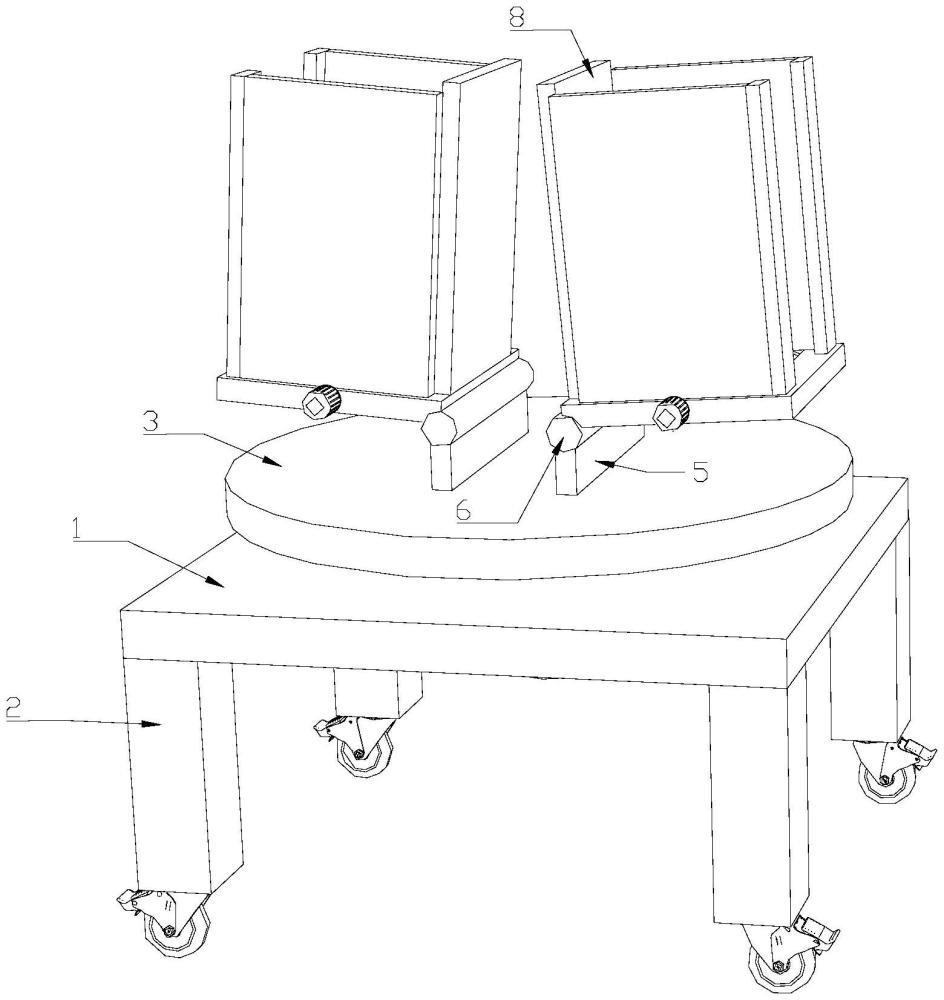

4、为实现上述目的,本实用新型提供如下技术方案:一种电芯模组自动上料装置,包括操作台,所述操作台的底端四角设置有支撑腿,所述操作台的顶端设置有转盘,所述操作台的底壁设置有第一电机,所述第一电机的输出端贯穿所述操作台的底壁与所述转盘连接,所述转盘的左右两侧设置有支撑块,所述支撑块的顶端设置有连接柱,所述连接柱上设置有上料组件,所述上料组件包括底座,所述底座与所述连接柱的一侧固定连接,两组所述底座相对应的一侧固定连接有固定板,所述底座顶端开设有矩形槽,所述矩形槽内设置有双向螺杆,所述双向螺杆的左右两侧均设置有滑块,两组所述滑块的顶端设置有夹板,所述底座的一侧侧壁设置有第二电机,所述第二电机的输出端贯穿所述底座的侧壁与所述双向螺杆连接。

5、为了对夹板的移动起到导向作用,本实用新型改进有,所述矩形槽的左右两侧的所述底座上设置有凹槽,所述凹槽内设置有固定杆,所述固定杆上滑动设置有套管,所述套管与所述夹板的底端固定连接。

6、为了对电芯进行阻挡,本实用新型改进有,所述夹板远离所述固定板的一侧设置有挡板。

7、为了防止堆叠的电芯出现脱落的情况,本实用新型改进有,所述上料组件为倾斜设计。

8、为了保证第一电机和第二电机运行的稳定性和精确性,本实用新型改进有,所述第一电机的和所述第二电机均为伺服电机。

9、为了保证夹板与挡板的连接牢固,本实用新型改进有,所述挡板与所述夹板为焊接连接。

10、为了方便移动本装置,本实用新型改进有,所述支撑腿的底端四角设移动轮。

11、为了便于固定本装置,本实用新型改进有,所述移动轮上设置有刹车组件,所述刹车组件与所述移动轮适配。

12、(三)有益效果

13、与现有技术相比,本实用新型提供了一种电芯模组自动上料装置,具备以下有益效果:

14、该电芯模组自动上料装置,通过设置的上料组件,第二电机带动双向螺杆旋转,双向螺杆带动滑块,滑块在双向螺杆的旋转作用下由两端向着中间的位置靠拢,滑块带动夹板,直至夹板接触到电芯模组的侧壁,对电芯模组进行对齐并实现夹持固定,挡板对远离固定板一侧的电芯模组进行阻挡,保证电芯模组的整齐堆叠,对于电芯模组的定位方式简单。

15、该电芯模组自动上料装置,通过设置的第一电机和转盘,第一电机的输出端带动转盘,转盘带动两组上料组件旋转一百八十度,使另一侧的上料组件调节到需要上料的一方,将装满电芯模组的上料组件被移动到另一侧,等待下一步的操作,本装置完全实现自动化操作,结构简单,上料效率高,且节省上料的等待时间。

技术特征:

1.一种电芯模组自动上料装置,包括操作台(1),其特征在于:所述操作台(1)的底端四角设置有支撑腿(2),所述操作台(1)的顶端设置有转盘(3),所述操作台(1)的底壁设置有第一电机(4),所述第一电机(4)的输出端贯穿所述操作台(1)的底壁与所述转盘(3)连接,所述转盘(3)的左右两侧设置有支撑块(5),所述支撑块(5)的顶端设置有连接柱(6),所述连接柱(6)上设置有上料组件,所述上料组件包括底座(7),所述底座(7)与所述连接柱(6)的一侧固定连接,两组所述底座(7)相对应的一侧固定连接有固定板(8),所述底座(7)顶端开设有矩形槽(9),所述矩形槽(9)内设置有双向螺杆(10),所述双向螺杆(10)的左右两侧均设置有滑块(11),两组所述滑块(11)的顶端设置有夹板(12),所述底座(7)的一侧侧壁设置有第二电机(13),所述第二电机(13)的输出端贯穿所述底座(7)的侧壁与所述双向螺杆(10)连接。

2.根据权利要求1所述的一种电芯模组自动上料装置,其特征在于:所述矩形槽(9)的左右两侧的所述底座(7)上设置有凹槽(14),所述凹槽(14)内设置有固定杆(15),所述固定杆(15)上滑动设置有套管(16),所述套管(16)与所述夹板(12)的底端固定连接。

3.根据权利要求2所述的一种电芯模组自动上料装置,其特征在于:所述夹板(12)远离所述固定板(8)的一侧设置有挡板(17)。

4.根据权利要求3所述的一种电芯模组自动上料装置,其特征在于:所述上料组件为倾斜设计。

5.根据权利要求4所述的一种电芯模组自动上料装置,其特征在于:所述第一电机(4)的和所述第二电机(13)均为伺服电机。

6.根据权利要求5所述的一种电芯模组自动上料装置,其特征在于:所述挡板(17)与所述夹板(12)为焊接连接。

7.根据权利要求6所述的一种电芯模组自动上料装置,其特征在于:所述支撑腿(2)的底端四角设移动轮(18)。

8.根据权利要求7所述的一种电芯模组自动上料装置,其特征在于:所述移动轮(18)上设置有刹车组件(19),所述刹车组件(19)与所述移动轮(18)适配。

技术总结

本技术涉及电池生产设备技术领域,具体为一种电芯模组自动上料装置,包括操作台,所述操作台的底端四角设置有支撑腿,所述操作台的顶端设置有转盘,所述操作台的底壁设置有第一电机,滑块在双向螺杆的旋转作用下由两端向着中间的位置靠拢,滑块带动夹板,直至夹板接触到电芯模组的侧壁,对电芯模组进行对齐并实现夹持固定,然后启动第一电机的旋转,第一电机的输出端带动转盘,转盘带动两组上料组件旋转一百八十度,使另一侧的上料组件调节到需要上料的一方,将装满电芯模组的上料组件被移动到另一侧,等待下一步的操作加工,本装置完全实现自动化操作,上料效率高,且节省上料的等待时间。

技术研发人员:张鹏,夏菲菲

受保护的技术使用者:南京众山电池电子有限公司

技术研发日:20240110

技术公布日:2025/3/10

- 还没有人留言评论。精彩留言会获得点赞!