一种全自动跟随灌装机的制作方法

本技术涉及自动灌装,尤其涉及一种全自动跟随灌装机。

背景技术:

1、全自动灌装机广泛应用于化妆品、医药、兽药、农药、润滑油等行业。传统的全自动灌装机在将物料灌入瓶体内时,需要使瓶体停下来,等灌装完毕后再移走,生产效率收到了制约。

2、申请公布号为cn 107500223 a的中国发明申请公开了一种全自动跟随式灌装机,包括瓶体输送带机构、瓶体定距分散机构、跟随灌装机构和定位传感器,瓶体定距分散机构和跟随灌装机构在瓶体输送带机构的中部沿瓶体输送方向依次设置,跟随灌装机构设有两个灌料装置,两个灌料装置先后跟随瓶体输送带机构上两个相邻的瓶体运动,并将物料分别灌装至瓶体输送带机构上两个相邻的瓶体中,定位传感器设有两组,两组定位传感器设置在瓶体输送带机构上,并位于跟随灌装机构的一侧,跟随灌装机构每次动作时需要灌料装置和夹瓶装置配合使用,实现两个灌料装置在灌料过程中能够跟随瓶体移动,每个灌装装置均由独立的横移装置控制。这种结构的灌装机虽然实现了跟随式灌装,但是整体结构比较复杂,并且只能实现两个瓶子的跟随灌装,效率提升同样受限制。

技术实现思路

1、本实用新型的目的是针对现有技术的不足之处而提出一种全自动跟随灌装机,结构更加简洁,能够同时实现多头灌装,显著提升生产效率。

2、实现本实用新型目的技术方案是:

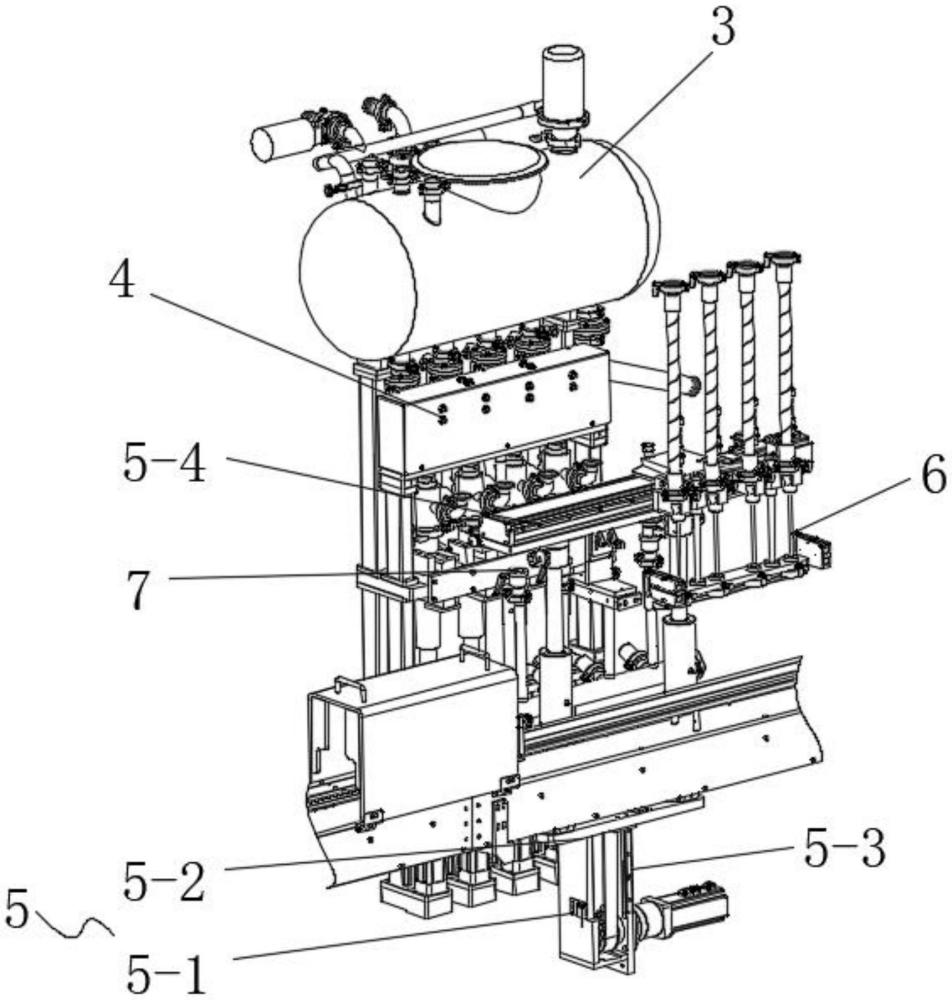

3、一种全自动跟随灌装机,包括机柜,沿水平方向贯穿机柜的全自动输送线以及固定设置在机柜顶部的料箱部,所述机柜的入口和出口处均设有光电传感器,所述料箱部的下方连通设有注射部,所述全自动输送线上设有多组等间距分布的夹瓶组件,侧边设有位于机柜内的升降装置,所述升降装置的顶部设有架设在全自动输送线上方并可沿输送方向移动的灌装部,所述灌装部包括沿输送方向排列设置的多个与夹瓶组件一一对应的灌装机构,所述灌装机构均与注射部相连通。

4、进一步地,所述升降装置包括固定安装在机柜下部的升降动力部,所述升降动力部的输出端连接有升降部,所述升降部的顶端固定安装直线模组,所述灌装部安装在直线模组上。

5、进一步地,所述升降动力部包括固定设置的底座,所述底座内设有同步带组件,外部固定安装有伺服电机,所述伺服电机的输出端贯穿底座并与同步带组件相连,驱动同步带组件动作。

6、进一步地,所述同步带组件上设有跟随同步带组件转动而升降的压板,所述升降部包括与压板固定相连的升降底板,所述升降底板的两端设有安装在机柜上的升降导柱,两个升降导柱的顶部固定连接有升降顶板。

7、进一步地,所述升降底板与底座之间连接有沿竖直方向设置的线性滑轨组。

8、进一步地,所述灌装部包括固定设置在直线模组上的灌装安装板,所述灌装安装板沿长度方向设有多个固定块,所述灌装机构包括自上而下依次连接的下料气缸、连接套、进料口座和下料管,所述下料管的底部外端固定连接有定瓶口,所述进料口座插设于固定块内并与固定块之间连接有玻珠螺丝。

9、进一步地,所述灌装安装板上设有撞瓶口检测机构,所述撞瓶口检测机构包括固定安装在灌装安装板两端的检测安装板,两个检测安装板之间转动连接有防撞检测杆,所述防撞检测杆的外侧与进料口座的上表面相接触,所述防撞检测杆的一端固定安装有检测片,所述检测片的上方设有固定安装在检测安装板上的光电传感器。

10、进一步地,所述机柜内固定设有清洗排料部和相对设置的支撑架,所述料箱部固定安装在支撑架的顶部,两个支撑架之间固定连接有固定板,所述固定板上沿长度方向设有多个t型卡槽,所述注射部设有多个且分别滑动设于所述t型卡槽内,并与固定板之间连接有快速锁紧机构,所述注射部和清洗排料部与料箱部之间可拆卸连接。

11、进一步地,所述t型卡槽的侧边设有固定安装在固定板上的定距块,所述定距块的顶部通过螺钉和腰型孔可调节地设有定位块,所述定位块正对陶瓷注射缸的一侧设有v型槽。

12、进一步地,所述全自动输送线包括输送架,所述输送架上环绕设有第一输送带,所述第一输送带的两侧均平行设有第二输送带,所述输送架的两端分别设有与第一输送带和第二输送带传动连接的第一驱动装置和第二驱动装置,所述夹瓶组件包括相对设置的第一夹瓶板和第二夹瓶板,所述第一夹瓶板固定安装在第一输送带上,所述第二夹瓶板固定安装在第二输送带上。

13、采用了上述技术方案,本实用新型具有以下的有益效果:

14、(1)本实用新型通过在全自动输送线上设置夹瓶组件来夹紧待灌装的瓶子,将瓶子的夹紧固定和自动灌装分开设置,简化了灌装部的结构,通过光电传感器实现全自动输送线和灌装部的联动,并将多个与夹瓶组件相对应的灌装机构形成一个整体,实现多头跟随式灌装,不仅结构简洁,同时显著提升生产效率。

15、(2)本实用新型的升降装置由升降动力部带动升降部动作,从而实现灌装部的上下移动,通过直线模组实现灌装部的水平运动,简化结构,方便控制。

16、(3)本实用新型升降动力部由伺服电机带动同步带组件运动,不仅提高升降运动的稳定性,同时噪音小。

17、(4)本实用新型升降部由两根升降导柱以及分别设于上下两端的升降顶板和升降底板组成,形成与机柜相连的框型结构,稳定性更好。

18、(5)本实用新型通过设置线性滑轨组,为升降部的运动提供支撑,进一步提高升降运动的稳定性。

19、(6)本实用新型灌装机构的下端设有定瓶口,方便对准瓶口,同时灌装机构通过玻珠螺丝安装在灌装安装板上,在前期参数调整或操作不当时,定瓶口与瓶口间距为负值而撞击,灌装机构受到向上的外力与玻珠螺丝分离,避免压坏瓶口。

20、(7)本实用新型通过设置撞瓶口检测机构,当灌装机构与瓶口撞击时能够及时提醒操作人员,减少不合格品的产生。

21、(8)本实用新型注射部通过t型卡槽和快速锁紧机构可拆卸地安装在固定板上,当灌装时,注射部与料箱部相连,当进行规格更换时可快速拆卸,便于料箱部与清洗排料部的连接,实现cip清洗功能。

22、(9)本实用新型设有定距块和定距块组成的定位组件,保证重新安装注射部时的位置精准。

23、(10)本实用新型全自动输送线通过两个驱动装置分别驱动两个平行设置输送带,从而实现分别安装在两种输送带上的夹瓶板的间距调整,进而实现满足不同规格的瓶子的夹瓶输送需求,实现更多规格的瓶子的灌装使用,实现规格的快速切换。

技术特征:

1.一种全自动跟随灌装机,其特征在于:包括机柜,沿水平方向贯穿机柜的全自动输送线以及固定设置在机柜顶部的料箱部,所述机柜的入口和出口处均设有光电传感器,所述料箱部的下方连通设有注射部,所述全自动输送线上设有多组等间距分布的夹瓶组件,侧边设有位于机柜内的升降装置,所述升降装置的顶部设有架设在全自动输送线上方并可沿输送方向移动的灌装部,所述灌装部包括沿输送方向排列设置的多个与夹瓶组件一一对应的灌装机构,所述灌装机构均与注射部相连通。

2.根据权利要求1所述的一种全自动跟随灌装机,其特征在于:所述升降装置包括固定安装在机柜下部的升降动力部,所述升降动力部的输出端连接有升降部,所述升降部的顶端固定安装直线模组,所述灌装部安装在直线模组上。

3.根据权利要求2所述的一种全自动跟随灌装机,其特征在于:所述升降动力部包括固定设置的底座,所述底座内设有同步带组件,外部固定安装有伺服电机,所述伺服电机的输出端贯穿底座并与同步带组件相连,驱动同步带组件动作。

4.根据权利要求3所述的一种全自动跟随灌装机,其特征在于:所述同步带组件上设有跟随同步带组件转动而升降的压板,所述升降部包括与压板固定相连的升降底板,所述升降底板的两端设有安装在机柜上的升降导柱,两个升降导柱的顶部固定连接有升降顶板。

5.根据权利要求4所述的一种全自动跟随灌装机,其特征在于:所述升降底板与底座之间连接有沿竖直方向设置的线性滑轨组。

6.根据权利要求2所述的一种全自动跟随灌装机,其特征在于:所述灌装部包括固定设置在直线模组上的灌装安装板,所述灌装安装板沿长度方向设有多个固定块,所述灌装机构包括自上而下依次连接的下料气缸、连接套、进料口座和下料管,所述下料管的底部外端固定连接有定瓶口,所述进料口座插设于固定块内并与固定块之间连接有玻珠螺丝。

7.根据权利要求6所述的一种全自动跟随灌装机,其特征在于:所述灌装安装板上设有撞瓶口检测机构,所述撞瓶口检测机构包括固定安装在灌装安装板两端的检测安装板,两个检测安装板之间转动连接有防撞检测杆,所述防撞检测杆的外侧与进料口座的上表面相接触,所述防撞检测杆的一端固定安装有检测片,所述检测片的上方设有固定安装在检测安装板上的光电传感器。

8.根据权利要求6所述的一种全自动跟随灌装机,其特征在于:所述机柜内固定设有清洗排料部和相对设置的支撑架,所述料箱部固定安装在支撑架的顶部,两个支撑架之间固定连接有固定板,所述固定板上沿长度方向设有多个t型卡槽,所述注射部设有多个且分别滑动设于所述t型卡槽内,并与固定板之间连接有快速锁紧机构,所述注射部和清洗排料部与料箱部之间可拆卸连接。

9.根据权利要求8所述的一种全自动跟随灌装机,其特征在于:所述t型卡槽的侧边设有固定安装在固定板上的定距块,所述定距块的顶部通过螺钉和腰型孔可调节地设有定位块,所述定位块正对陶瓷注射缸的一侧设有v型槽。

10.根据权利要求1所述的一种全自动跟随灌装机,其特征在于:所述全自动输送线包括输送架,所述输送架上环绕设有第一输送带,所述第一输送带的两侧均平行设有第二输送带,所述输送架的两端分别设有与第一输送带和第二输送带传动连接的第一驱动装置和第二驱动装置,所述夹瓶组件包括相对设置的第一夹瓶板和第二夹瓶板,所述第一夹瓶板固定安装在第一输送带上,所述第二夹瓶板固定安装在第二输送带上。

技术总结

本技术公开了一种全自动跟随灌装机,包括机柜,贯穿机柜的全自动输送线以及料箱部,机柜的入口和出口处均设有光电传感器,料箱部的下方设有注射部,全自动输送线上设有多组夹瓶组件,侧边设有升降装置,升降装置的顶部设有架设在全自动输送线上方并可沿输送方向移动的灌装部,灌装部包括沿输送方向排列设置的多个与夹瓶组件一一对应的灌装机构,灌装机构均与注射部相连通。本技术通过夹瓶组件来夹紧待灌装的瓶子,将瓶子的夹紧固定和自动灌装分开设置,简化了灌装部的结构,通过光电传感器实现全自动输送线和灌装部的联动,多个灌装机构形成一个整体,实现多头跟随式灌装,不仅结构简洁,同时显著提升生产效率。

技术研发人员:戴一波

受保护的技术使用者:江苏汤姆智能装备有限公司

技术研发日:20240112

技术公布日:2024/11/4

- 还没有人留言评论。精彩留言会获得点赞!