一种布料粘合机用布料剥离装置的制作方法

本技术涉及布料粘合机领域,尤其涉及一种布料粘合机用布料剥离装置。

背景技术:

1、在布料生产过程中,采用布料粘合机将面料与衬底贴合加工,为布料加工的一种方式,但由于布料粘合使用过两个传送带运输布料的同时对布料加热,使布料之间胶体融化沾合成一体,而胶体融化后常常会与传送带连接,导致布料沾合后粘连在传送带上,取布料时需将布料从传送带上剥离,操作费时费力,影响生产效率。

技术实现思路

1、本实用新型的目的是解决现有技术存在的以下问题:由于布料粘合使用过两个传送带运输布料的同时对布料加热,使布料之间胶体融化沾合成一体,而胶体融化后常常会与传送带连接,导致布料沾合后粘连在传送带上,取布料时需将布料从传送带上剥离,操作费时费力,影响生产效率。

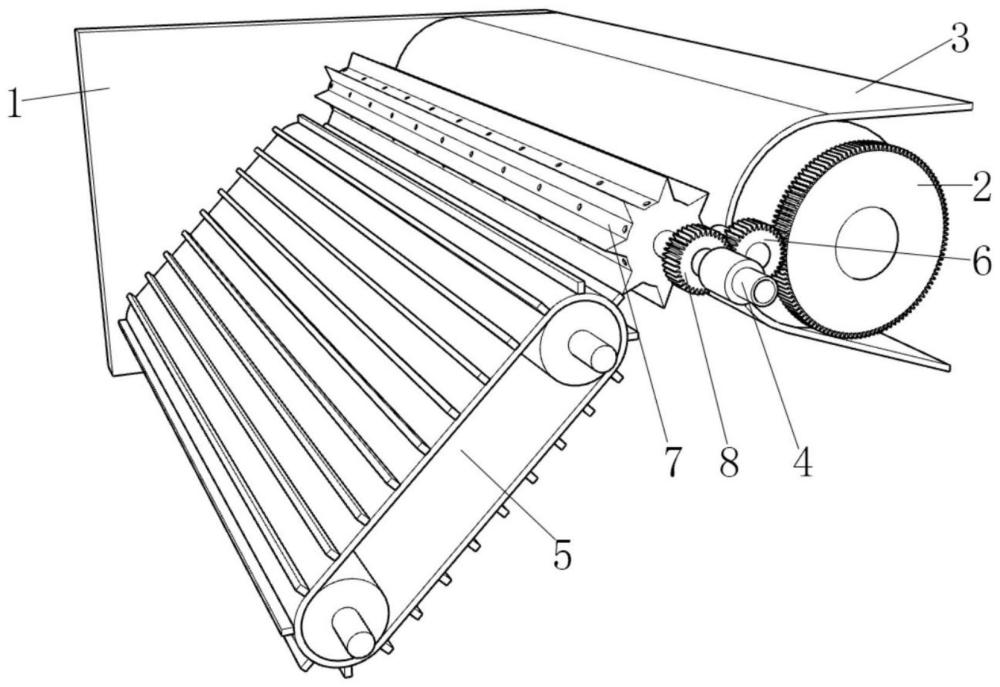

2、为解决现有技术存在的问题,本实用新型提供了一种布料粘合机用布料剥离装置,包括粘合机,设置在粘合机内侧的两个传送带以及安装在传送带侧面并位于粘合机内侧的剥离装置,所述剥离装置包括安装在粘合机内侧并与传送带接触的剥离辊,所述剥离辊的一端且位于粘合机的外侧设有与传送带连接的齿轮组,所述剥离辊的一端且位于齿轮组的侧面安装有接头。

3、优选的,所述齿轮组包括套接在剥离辊端部的从动齿轮,啮合连接在从动齿轮侧面并转动安装在粘合机外侧的传动齿轮以及套接在传送带端部并与传动齿轮啮合连接的主动齿轮。

4、优选的,所述剥离辊的外侧设有多个齿牙,所述剥离辊的齿牙截面呈三角形,所述剥离辊的多个顶端依次与传送带的表面接触。

5、优选的,所述剥离辊的内侧具有容腔,所述剥离辊的外侧且位于多个齿牙之间均设有多个贯穿容腔的排气孔。

6、优选的,所述主动齿轮的直径大于从动齿轮和传动齿轮的直径尺寸,所述主动齿轮的齿数大于从动齿轮和传动齿轮的齿数。

7、优选的,所述粘合机的内侧且位于剥离辊的侧面设有输送带,所述输送带的表面设有多个横条。

8、优选的,所述剥离辊的一端设有贯穿容腔的通孔,所述接头安装在通孔端部。

9、与现有技术相比,本实用新型的有益效果:

10、本实用新型通过传送带在运输布料使齿轮组,使齿轮组带动剥离辊的多个齿牙围绕剥离辊的转动中心依次与传送带的表面接触,将粘连在传送带表面的布料剥离,避免布料进行多次粘合工作,同时通过剥离辊的排气孔向外排气,使布料表面的胶体风干以及温度降低,避免在后续工序中出现粘连或温度较高出现烫伤的情况。

技术特征:

1.一种布料粘合机用布料剥离装置,其特征在于:包括粘合机(1),设置在粘合机(1)内侧的两个传送带(3)以及安装在传送带(3)侧面并位于粘合机(1)内侧的剥离装置,所述剥离装置包括安装在粘合机(1)内侧并与传送带(3)接触的剥离辊(7),所述剥离辊(7)的一端且位于粘合机(1)的外侧设有与传送带(3)连接的齿轮组,所述剥离辊(7)的一端且位于齿轮组的侧面安装有接头(4)。

2.根据权利要求1所述的一种布料粘合机用布料剥离装置,其特征在于:所述齿轮组包括套接在剥离辊(7)端部的从动齿轮(8),啮合连接在从动齿轮(8)侧面并转动安装在粘合机(1)外侧的传动齿轮(6)以及套接在传送带(3)端部并与传动齿轮(6)啮合连接的主动齿轮(2)。

3.根据权利要求1所述的一种布料粘合机用布料剥离装置,其特征在于:所述剥离辊(7)的外侧设有多个齿牙,所述剥离辊(7)的齿牙截面呈三角形,所述剥离辊(7)的多个顶端依次与传送带(3)的表面接触。

4.根据权利要求3所述的一种布料粘合机用布料剥离装置,其特征在于:所述剥离辊(7)的内侧具有容腔,所述剥离辊(7)的外侧且位于多个齿牙之间均设有多个贯穿容腔的排气孔。

5.根据权利要求2所述的一种布料粘合机用布料剥离装置,其特征在于:所述主动齿轮(2)的直径大于从动齿轮(8)和传动齿轮(6)的直径尺寸,所述主动齿轮(2)的齿数大于从动齿轮(8)和传动齿轮(6)的齿数。

6.根据权利要求1所述的一种布料粘合机用布料剥离装置,其特征在于:所述粘合机(1)的内侧且位于剥离辊(7)的侧面设有输送带(5),所述输送带(5)的表面设有多个横条。

7.根据权利要求4所述的一种布料粘合机用布料剥离装置,其特征在于:所述剥离辊(7)的一端设有贯穿容腔的通孔,所述接头(4)安装在通孔端部。

技术总结

本技术提供一种布料粘合机用布料剥离装置,涉及布料粘合机领域,包括粘合机,设置在粘合机内侧的两个传送带以及安装在传送带侧面并位于粘合机内侧的剥离装置,剥离装置包括安装在粘合机内侧并与传送带接触的剥离辊,剥离辊的一端且位于粘合机的外侧设有与传送带连接的齿轮组,剥离辊的一端且位于齿轮组的侧面安装有接头,本技术通过传送带在运输布料使齿轮组,使齿轮组带动剥离辊的多个齿牙围绕剥离辊的转动中心依次与传送带的表面接触,将粘连在传送带表面的布料剥离,避免布料进行多次粘合工作,同时通过剥离辊的排气孔向外排气,使布料表面的胶体风干以及温度降低,避免在后续工序中出现粘连或温度较高出现烫伤的情况。

技术研发人员:熊建新,肖政,严建

受保护的技术使用者:上科智能制造(广州)有限公司

技术研发日:20240227

技术公布日:2024/9/2

- 还没有人留言评论。精彩留言会获得点赞!