一种叉车自动上下料压装装置的制作方法

本技术涉及大型零部件压装,特别涉及一种叉车自动上下料压装装置。

背景技术:

1、压装是指对具有过盈量配合的两个零件进行加压,使其被压到配合位置的一种加工方式,压装加工被广泛应用在机械制造行业中。

2、现有技术中在进行压装操作时,通常采用人工上下料的方式进行,即压装开始前,操作人员将待压装的两个工件沿竖直方向放置于工作台上,随后启动液压设备,进而对两个工件进行压合,压合完毕后,再由操作人员将压装后的工件取下,整体操作较为繁琐的同时仅能针对体积较小,重量较轻的工件进行压装加工,当针对大型金属工件进行压装时,往往需要使用悬吊设备进行配合,整体操作耗时较长,压装效率不够理想。

3、因此,发明一种叉车自动上下料压装装置来解决上述问题很有必要。

技术实现思路

1、本实用新型的目的在于提供一种叉车自动上下料压装装置,通过设置有导向承载输出机构、叉车主体和叉车架,以便于利用叉车主体带动叉车架将位于上方的大型工件移动至压装工作,同时在压装完成后,叉车主体可以通过叉车架将压装后的工件移动至导向承载输出机构中的出料传送带上进行输出,另外在叉车主体移动过程中,导向承载输出机构中的限位板可以对叉车主体进行导向,进而保证压装精度,以解决上述背景技术中提出的整体操作较为繁琐的同时仅能针对体积较小,重量较轻的工件进行压装加工,当针对大型金属工件进行压装时,往往需要使用悬吊设备进行配合,整体操作耗时较长,压装效率不够理想的问题。

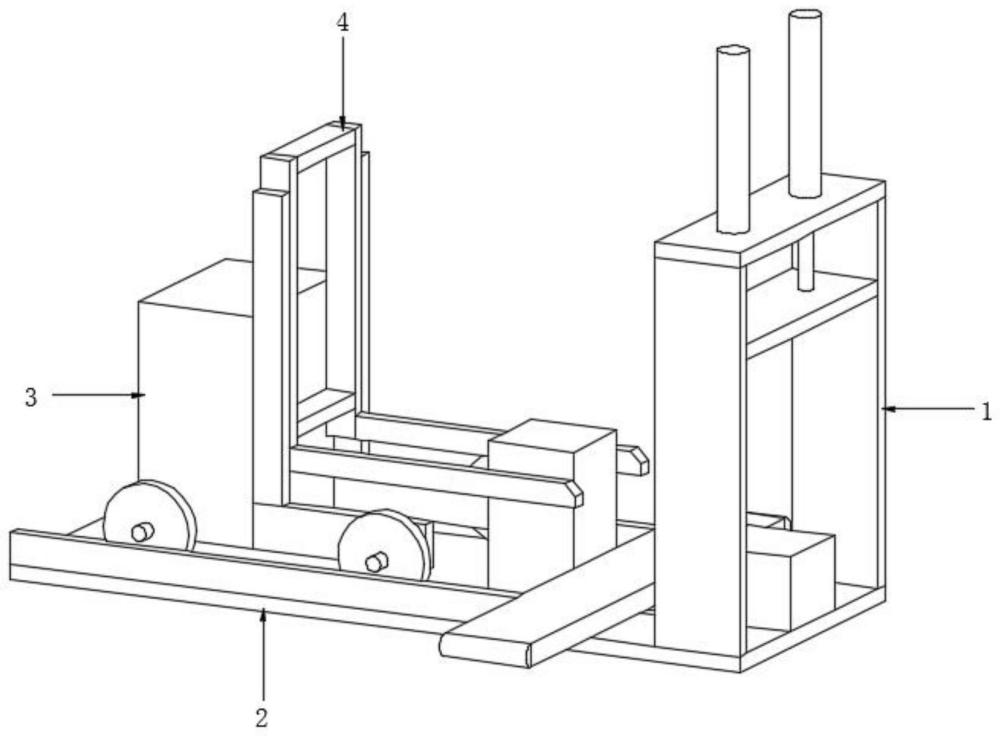

2、为实现上述目的,本实用新型提供如下技术方案:一种叉车自动上下料压装装置,包括压装机构,所述压装机构底部设置有导向承载输出机构,所述导向承载输出机构顶部可移动的设置有叉车主体,所述叉车主体靠近压装机构的一侧传动连接有叉车架;

3、所述导向承载输出机构包括底板、限位板、第一放置座、第二放置座和出料传送带;

4、所述限位板设置有两个,两个所述限位板分别固定设置于底板顶部两侧,任意一个所述限位板均与叉车主体相邻的两个移动轮贴合,所述第一放置座与第二放置座自左向右依次固定设置于底板顶部,所述第一放置座位于叉车架内侧,所述出料传送带位于第一放置座与第二放置座之间且固定设置于第一放置座与第二放置座之间。

5、优选的,所述压装机构包括侧板、顶板、液压缸和压板。

6、优选的,所述侧板设置有两个,两个所述侧板分别固定设置于底板顶部两侧,任意一个所述侧板均与相邻的限位板固定连接。

7、优选的,所述顶板固定设置于两个侧板顶部,所述液压缸设置有两个,两个所述液压缸分别固定设置于顶板顶部两侧,所述液压缸的输出轴滑动贯穿顶板并延伸至顶板底部与压板固定连接。

8、优选的,所述压板滑动设置于两个侧板之间,所述压板位于第二放置座正上方。

9、本实用新型的技术效果和优点:

10、本实用新型通过设置有导向承载输出机构、叉车主体和叉车架,以便于利用叉车主体带动叉车架将位于上方的大型工件移动至压装工作,同时在压装完成后,叉车主体可以通过叉车架将压装后的工件移动至导向承载输出机构中的出料传送带上进行输出,另外在叉车主体移动过程中,导向承载输出机构中的限位板可以对叉车主体进行导向,进而保证压装精度,相较于现有技术中同类型装置,本实用新型可以较为便捷的完成大型工件的上料、压装以及下料操作,压装效率更高的同时也具有较高的压装精度。

技术特征:

1.一种叉车自动上下料压装装置,包括压装机构(1),其特征在于:所述压装机构(1)底部设置有导向承载输出机构(2),所述导向承载输出机构(2)顶部可移动的设置有叉车主体(3),所述叉车主体(3)靠近压装机构(1)的一侧传动连接有叉车架(4);

2.根据权利要求1所述的一种叉车自动上下料压装装置,其特征在于:所述压装机构(1)包括侧板(11)、顶板(12)、液压缸(13)和压板(14)。

3.根据权利要求2所述的一种叉车自动上下料压装装置,其特征在于:所述侧板(11)设置有两个,两个所述侧板(11)分别固定设置于底板(21)顶部两侧,任意一个所述侧板(11)均与相邻的限位板(22)固定连接。

4.根据权利要求3所述的一种叉车自动上下料压装装置,其特征在于:所述顶板(12)固定设置于两个侧板(11)顶部,所述液压缸(13)设置有两个,两个所述液压缸(13)分别固定设置于顶板(12)顶部两侧,所述液压缸(13)的输出轴滑动贯穿顶板(12)并延伸至顶板(12)底部与压板(14)固定连接。

5.根据权利要求4所述的一种叉车自动上下料压装装置,其特征在于:所述压板(14)滑动设置于两个侧板(11)之间,所述压板(14)位于第二放置座(24)正上方。

技术总结

本技术公开了一种叉车自动上下料压装装置,涉及到大型零部件压装技术领域,包括压装机构,所述压装机构底部设置有导向承载输出机构,所述导向承载输出机构顶部可移动的设置有叉车主体,所述叉车主体靠近压装机构的一侧传动连接有叉车架;所述导向承载输出机构包括底板、限位板、第一放置座、第二放置座和出料传送带;所述限位板设置有两个,两个所述限位板分别固定设置于底板顶部两侧,任意一个所述限位板均与叉车主体相邻的两个移动轮贴合,所述第一放置座与第二放置座自左向右依次固定设置于底板顶部。本技术可以较为便捷的完成大型工件的上料、压装以及下料操作,压装效率更高的同时也具有较高的压装精度。

技术研发人员:韩志刚,赵晓辉,琚峰,施耀,张建民,孔德瑜,付伦

受保护的技术使用者:合肥合威锻压机械有限责任公司

技术研发日:20240301

技术公布日:2024/12/10

- 还没有人留言评论。精彩留言会获得点赞!