自动仓储系统的制作方法

本技术涉及液晶显示器基板的仓储的,更具体地说,涉及一种在玻璃基板的存储卡匣的搬运过程中,可以自动量测取放机叉臂的下垂量的自动仓储系统。

背景技术:

1、基板的不同生产制程,需要不同的设备以及在不同的环境内完成,需要多次搬运基板才能完成整个生产制程。现有的搬运方式大都采用取放机作为搬运装置来进行操作,搬运时液晶面板承载于取放机的叉臂(fork)上。

2、在自动仓储系统中,取放机(crane)负责将储位内的玻璃基板的存储卡匣在自动仓储系统内部进行搬送。叉臂的安装结构类似悬梁结构,而基板一般由玻璃加工而成,容易在搬运过程中由于叉臂的振动而产生损伤或震裂。而叉臂的振动情况又很难测量,更无法实时监控。只有在较大数量的基板都在搬运中出现问题的情况下,才会引起操作人员注意,对搬运装置进行调整。这样可能在调整前已经造成了大量的时间、人力、物力、财力的消耗,对基板的产能影响也较大。

3、另一方面,取放机叉臂(crane fork)的下垂量数据作为判断取放机叉臂的轴承是否损坏的重要依据。但是,传统方法在量测液晶面板的自动仓储系统的取放机叉臂的下垂量数据时,需要先将自动仓储系统切停,然后人员手动操作crane fork,使其伸出去并取装满玻璃基板的存储卡匣(cst),然后用刻度尺去量测取放机叉臂的下垂量数据,每量测一次,自动仓储系统停机时间约15min左右。这种量测方式,不单需要耗费大量的人力,对于搬送装载比较重的自动仓储系统,还会影响到工厂产能。

技术实现思路

1、本实用新型是鉴于以上现有技术的问题而提出的,目的在于提供一种能够改善现有技术的人工量测方法所存在的上述缺点的自动仓储系统。

2、本实用新型解决其技术问题所采用的技术方案是如下:

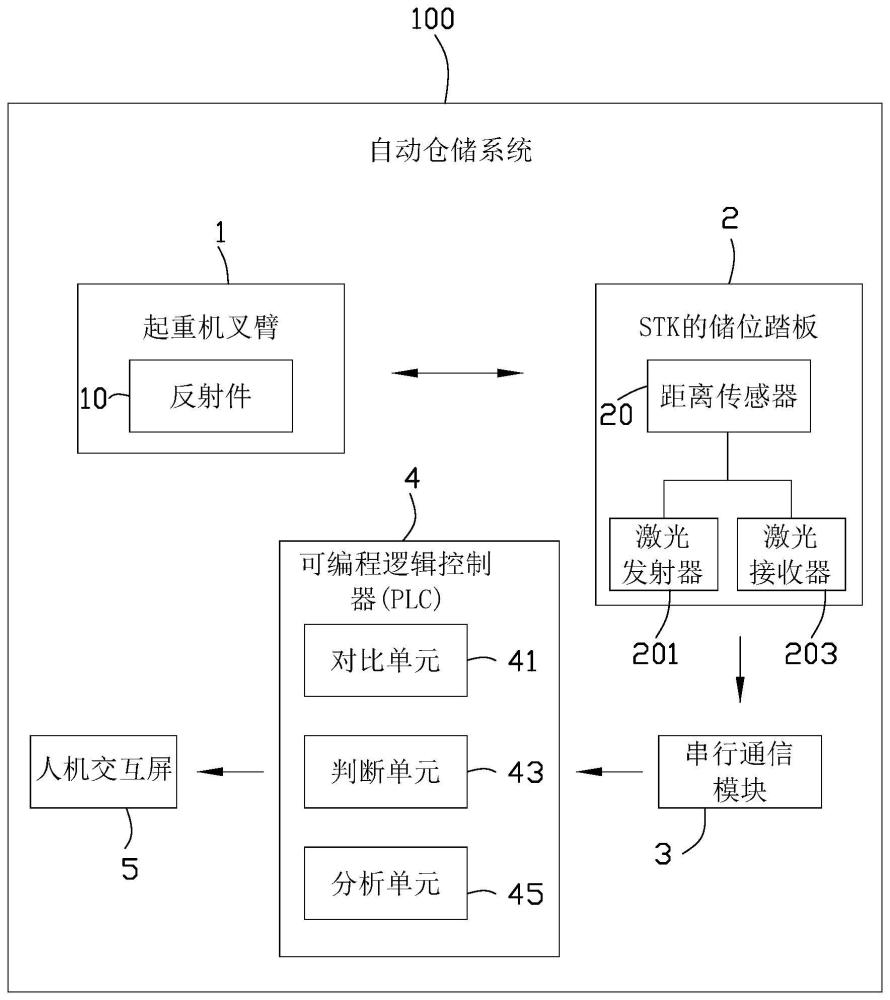

3、一种自动仓储系统,用于检测取放机叉臂的下垂量,其特征在于,包括:

4、储位承物臂,其设置有装满玻璃基板的存储卡匣,

5、取放机叉臂,其活动地设置,并从所述储位承物臂中取出所述装满玻璃基板的存储卡匣;以及

6、距离传感器,其固定在所述自动仓储系统的储位踏板;以及

7、可编程逻辑控制器,

8、所述距离传感器实时量测所述取放机叉臂的下表面到所述储位踏板的垂直距离的数值;

9、所述可编程逻辑控制器接受来自所述距离传感器的所述数值,并基于该数值计算出所述取放机叉臂的下垂量。

10、进一步地,所述自动仓储系统还包括:

11、串行通信模块,其设置在液晶面板匣自动存储机的电箱内,且与所述可编程逻辑控制器电性连接;

12、所述数值对应的数据通过所述串行通信模块被传送到所述可编程逻辑控制器,

13、所述可编程逻辑控制器通过编写电控程式,将所述距离传感器量测到的所述取放机叉臂的下表面到所述储位踏板的距离值转换成所述存储卡匣的底框到所述储位承物臂的距离。

14、进一步地,所述自动仓储系统还包括反射件,其粘贴在所述取放机叉臂的前端的下表面,用来反射激光;所述距离传感器上设置有激光发射器和激光接收器,所述激光发射器发出激光并照射在所述反射件上,所述反射件将激光反射回至所述激光接收器。

15、进一步地,所述自动仓储系统通过量测激光的光路的距离来实时量测所述取放机叉臂的下表面到液晶面板匣自动存储机的储位踏板的垂直距离。

16、进一步地,当所述取放机叉臂伸进储位将存储卡匣举起在高位时,所述可编程逻辑控制器自动抓取所述取放机叉臂的下表面到所述储位承物臂的距离的最大值。

17、进一步地,所述自动仓储系统还包括安装在所述液晶面板匣自动存储机的外表面的人机交互屏;所述距离传感器将所述距离值通过所述串行通信模块实时地输入到所述可编程逻辑控制器内,并将所述距离值在所述人机交互屏上显示出来。

18、进一步地,所述可编程逻辑控制器包括对比单元、判断单元以及分析单元;所述对比单元将所述串行通信模块传送来的所述距离值与预设的正常区间值进行比较,并通过所述判断单元来判断所述取放机叉臂的下垂量是否低于所述正常区间值。

19、进一步地,所述可编程逻辑控制器通过程序自动抓取所述取放机叉臂每次取放所述存储卡匣时的所述距离值的最大值,并通过其内的所述对比单元、所述判断单元以及所述分析单元来获取所述取放机叉臂的下垂量数值,并将所述下垂量数值上传到人机交互屏。

20、进一步地,所述人机交互屏在所述下垂量数值小于规定的危险值时发出警报声。

21、本实用新型所涉及的自动仓储系统用于侦测取放机叉臂的下垂量,其将现有的人工测量方法改为自动量测方式。本实用新型的自动仓储系统在当取放机叉臂去储位承物臂取玻璃基板的存储卡匣时,距离传感器将实时量测到的取放机叉臂的下表面到储位踏板的垂直距离的数值通过串行通信模块传送到可编程逻辑控制器中,以计算所述取放机叉臂的下垂量,并通过人机交互屏显示叉臂的下垂量数值。在此过程中,自动仓储系统不用停机,工程师可以在办公室远程看到下垂量的数据,不影响存储卡匣的搬送。另外,可编程逻辑控制器(plc)将下垂量数值与危险值进行比较,如果出现危险值,人机交互屏会发出警报声,提醒工程师更换取放机叉臂的轴承。因此,本实用新型的自动仓储系统不需要耗费大量的人力,不会影响到工厂的产能,也不会污染自动仓储系统。

技术特征:

1.一种自动仓储系统,用于检测取放机叉臂的下垂量,其特征在于,包括:

2.根据权利要求1所述的自动仓储系统,其特征在于,还包括:

3.根据权利要求1所述的自动仓储系统,其特征在于,

4.根据权利要求3所述的自动仓储系统,其特征在于,

5.根据权利要求3所述的自动仓储系统,其特征在于,

6.根据权利要求2所述的自动仓储系统,其特征在于,

7.根据权利要求2所述的自动仓储系统,其特征在于,

8.根据权利要求7所述的自动仓储系统,其特征在于,

9.根据权利要求8所述的自动仓储系统,其特征在于,

技术总结

本技术公开了一种自动仓储系统,其可以自动量测取放机叉臂的下垂量。所述自动仓储系统包括:设置有装满玻璃基板的存储卡匣的储位承物臂、可活动地设置并从所述储位承物臂中取出所述装满玻璃基板的存储卡匣的取放机叉臂、固定在所述自动仓储系统的储位踏板的距离传感器以及可编程逻辑控制器;所述距离传感器实时量测所述取放机叉臂的下表面到所述储位踏板的垂直距离的数值;所述可编程逻辑控制器接受来自所述距离传感器的所述数值,并基于该数值计算出所述取放机叉臂的下垂量。所述自动仓储系统在量测的过程中,不需要切停自动仓储系统,不影响存储卡匣的搬送,人员也不需要进入自动仓储系统内,不会污染玻璃面板。

技术研发人员:刘喜云

受保护的技术使用者:超视界显示技术有限公司

技术研发日:20240307

技术公布日:2025/2/5

- 还没有人留言评论。精彩留言会获得点赞!