一种下料装置的制作方法

本技术涉及下料斗设备,尤其涉及一种下料装置。

背景技术:

1、磷石膏可以作为添加材料加工成磷石膏混凝土。磷石膏混凝土经加工后需要转移到混凝土运输车中,然后转运到建筑场地进行使用。在磷石膏混凝土加工完成后一般通过下料斗导入到运输车中,下料斗包括料斗本体,其下端设置有出料口,运输车位于出料口下方,料斗本体内的磷石膏混凝土即可经出料口到运输车内实现装料。在实际运行时,出料口处设置有挡料板对其进行开闭,从而及时断开磷石膏混凝土以顺利完成装料,然后切换另一辆运输车,此时还会有部分磷石膏混凝土会进入到料斗本体内,而磷石膏混凝土具有较大重量,挡料板需要承受的重力负荷大,经过短时间的使用即可能损坏,故障率较高。

技术实现思路

1、针对现有技术中所存在的不足,本实用新型提供了一种下料装置,其解决了现有技术中挡料板需要承受的重力负荷大导致下料斗故障率较高的问题。

2、根据本实用新型的实施例,一种下料装置,其包括:

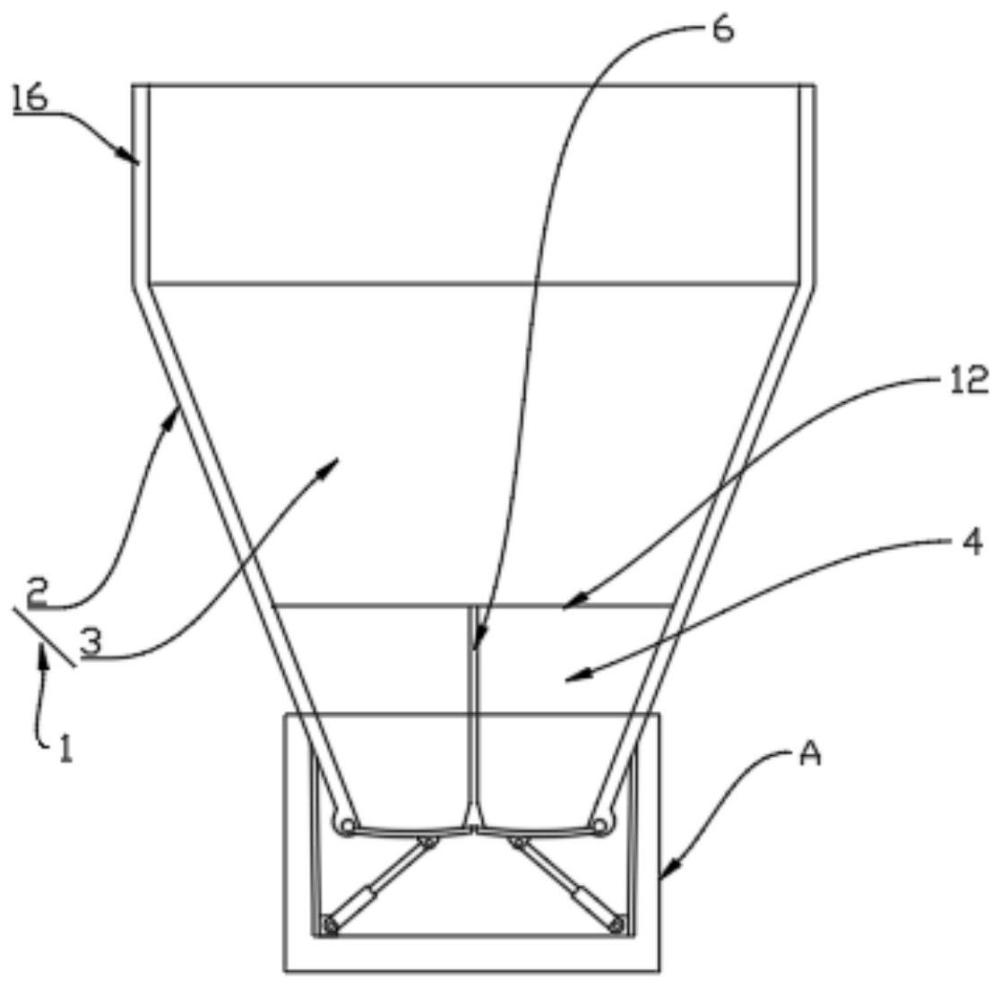

3、料斗本体,其由一对第一侧壁和一对第二侧壁合围成,且其下端面朝上的正投影位于其上端面中间位置,其内还固定连接有第一隔板将其下端等分成两个下料口;

4、开闭组件,其包括分别与料斗本体相对固定的一对第一安装座,以及分别与料斗本体与第一隔板平行的两侧相对转动的一对挡料板,以及分别与每一第一安装座转动连接的一对伸缩器,且伸缩器具有朝向其中一个下料口延伸的伸缩杆,两挡料板分别能够覆盖其中一个下料口,两伸缩杆分别与两挡料板转动连接。

5、上述实施例中,料斗本体供物料(即磷石膏混凝土)进入,在下料进行过程中,两个挡料板处于开启状态,物料经过两个下料口落到下方的运输车中,当结束时,两个伸缩器带动对应的伸缩杆使得对应的挡料板将下料口覆盖,完成下料口的关闭,然后换另一辆运输车再次进行下料,在料斗本体下方通过两个下料口与对应的两个挡料板对物料进行封堵,这样单个挡料板承担的重力负荷相对更小,因此能够更长时间的正常运行,从而使得故障率降低,解决了现有技术中挡料板需要承受的重力负荷大导致下料斗故障率较高的问题。

6、进一步地,第一隔板的两端分别两第二侧壁固定连接,两挡料板分别与两第一侧壁转动连接且两挡料板还分别与第一隔板搭接。

7、进一步地,第一隔板的下端设置有搭接部,两挡料板分别与搭接部的两侧搭接且彼此相离。

8、进一步地,两挡料板上还分别固定连接有第二安装座,两伸缩杆分别与对应的第二安装座转动连接。

9、进一步地,两第一侧壁之间还固定连接有与第一隔板固定交叉的第二隔板。

10、进一步地,两第一侧壁的下端还分别设置有转动部,两挡料板分别固定连接有安装轴且安装轴与对应的转动部转动连接。

11、进一步地,料斗本体还固定连接有与两第一侧壁以及两第二侧壁均固定连接的入料框体。

12、进一步地,第二隔板为将下料口等分的一对。

13、进一步地,两第二安装座均靠近第一隔板设置。

14、进一步地,料斗本体的下端还固定连接环绕在其外的安装筒,两第一安装座均与安装筒固定连接。

15、相比于现有技术,本实用新型具有如下有益效果:

16、通过在料斗本体下端设置两个下料口以及对应的两个挡料板,这样单个挡料板承担的重力负荷相对更小,因此能够更长时间的正常运行,从而使得故障率降低,解决了现有技术中挡料板需要承受的重力负荷大导致下料斗故障率较高的问题。

技术特征:

1.一种下料装置,其特征在于,包括:

2.如权利要求1所述的下料装置,其特征在于,所述第一隔板的两端分别两所述第二侧壁固定连接,两所述挡料板分别与两所述第一侧壁转动连接且两所述挡料板还分别与所述第一隔板搭接。

3.如权利要求2所述的下料装置,其特征在于,所述第一隔板的下端设置有搭接部,两所述挡料板分别与所述搭接部的两侧搭接且彼此相离。

4.如权利要求2所述的下料装置,其特征在于,两所述挡料板上还分别固定连接有第二安装座,两所述伸缩杆分别与对应的所述第二安装座转动连接。

5.如权利要求2所述的下料装置,其特征在于,两所述第一侧壁之间还固定连接有与所述第一隔板固定交叉的第二隔板。

6.如权利要求4所述的下料装置,其特征在于,两所述第一侧壁的下端还分别设置有转动部,两所述挡料板分别固定连接有安装轴且所述安装轴与对应的所述转动部转动连接。

7.如权利要求1所述的下料装置,其特征在于,所述料斗本体还固定连接有与两所述第一侧壁以及两所述第二侧壁均固定连接的入料框体。

8.如权利要求5所述的下料装置,其特征在于,所述第二隔板为将所述下料口等分的一对。

9.如权利要求6所述的下料装置,其特征在于,两所述第二安装座均靠近所述第一隔板设置。

10.如权利要求1-9中任一项所述的下料装置,其特征在于,所述料斗本体的下端还固定连接环绕在其外的安装筒,两所述第一安装座均与所述安装筒固定连接。

技术总结

本技术提供了一种下料装置,其包括:料斗本体,其由一对第一侧壁和一对第二侧壁合围成,且其下端面朝上的正投影位于其上端面中间位置,其内还固定连接有第一隔板将其下端等分成两个下料口;开闭组件,其包括分别与料斗本体相对固定的一对第一安装座,以及分别与料斗本体与第一隔板平行的两侧相对转动的一对挡料板,以及分别与每一第一安装座转动连接的一对伸缩器,且伸缩器具有朝向其中一个下料口延伸的伸缩杆,两挡料板分别能够覆盖其中一个下料口,两伸缩杆分别与两挡料板转动连接。本技术解决了现有技术中挡料板需要承受的重力负荷大导致下料斗故障率较高的问题。

技术研发人员:李东,龚文辉

受保护的技术使用者:宜昌长投兴耀新材料有限公司

技术研发日:20240308

技术公布日:2024/9/17

- 还没有人留言评论。精彩留言会获得点赞!