一种石墨烯生产过程的上料装置的制作方法

本技术涉及石墨烯生产,具体为一种石墨烯生产过程的上料装置。

背景技术:

1、石墨烯具有优异的光学、电学、力学特性,具有重要的应用前景,被认为是一种未来革命性的材料。现有的石墨烯进行生产加工的过程中需要对原材料进行研磨,传统的研磨设备一般都是之间将原料倒入到研磨设备内部,原料过多容易导致研磨设备负荷量增加,从而减少了研磨设备的使用寿命。

2、现有石墨烯生产装置中,加工箱的上端设有进料管,需要人工将多种原料通过进料管投入到加工箱中,当下方原料下落速度较慢容易堵塞进料管不方便使用。

技术实现思路

1、本实用新型目的是针对背景技术中存在的问题,提出一种石墨烯生产过程的上料装置。

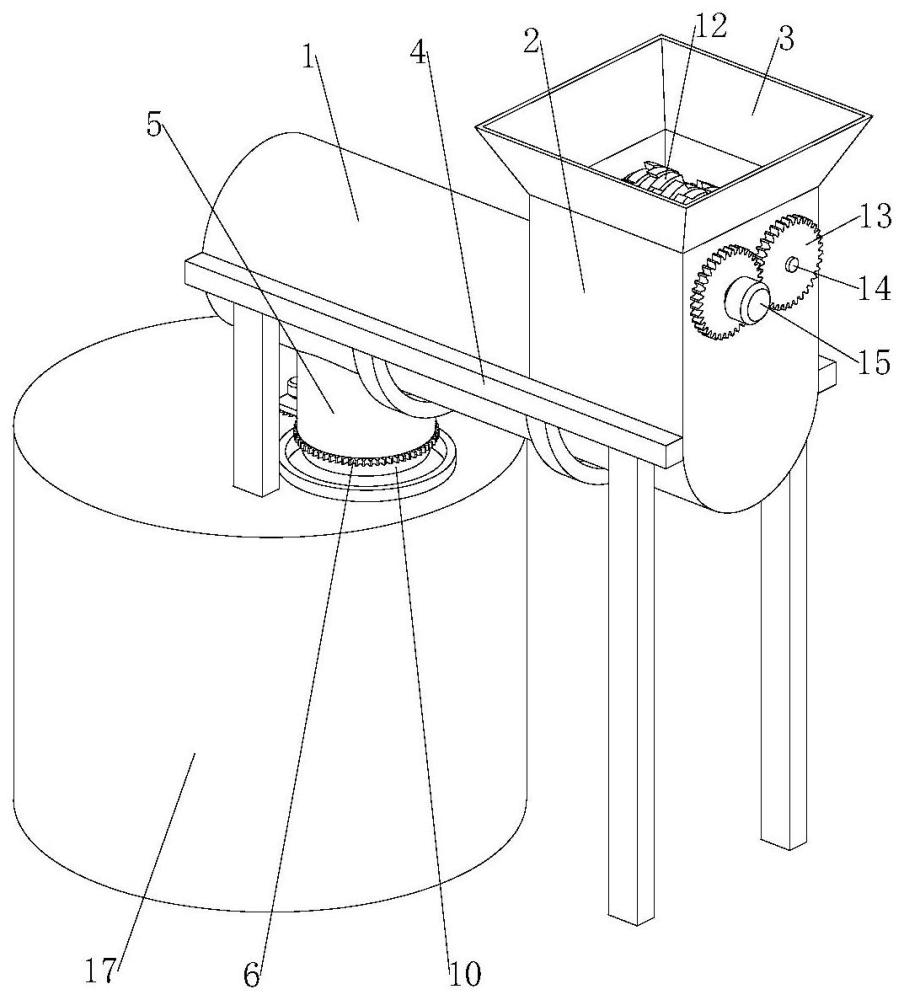

2、本实用新型的技术方案:一种石墨烯生产过程的上料装置,包括输送管、储料箱、储料斗、出料管、螺旋叶和安装杆;

3、输送管的下端设有用于安装在加工箱上的支撑架,储料箱连接输送管的进料端口,储料斗连接储料箱的上端;

4、储料箱内设有用于粉碎原料的粉碎组件;

5、安装杆转动连接输送管,安装杆与输送管同轴分布,输送管的一端设有驱动组件,驱动组件传动连接安装杆,螺旋叶连接安装杆;

6、出料管连接输送管的出料端口,出料管远离输送管的一端设有搅拌组件,出料管位于加工箱进料口的上方。

7、为了更好地实现本实用新型,进一步地,搅拌组件包括驱动装置a、安装板、安装部、主动轮和搅拌杆;

8、安装部的投影形状为环形,安装部转动连接出料管的内周面,安装部与出料管同轴分布;

9、搅拌杆设有多个,多个搅拌杆均连接安装部的内周面并在安装部上圆周均匀分布;

10、安装部外周面设有从动轮,安装板连接出料管的外周面,驱动装置a连接安装板,主动轮连接驱动装置a的传动轴,主动轮与从动轮啮合连接。

11、为了更好地实现本实用新型,进一步地,出料管内周面设有安装环,安装部的外周面设有环形槽,环形槽与安装环滑动配合连接。

12、为了更好地实现本实用新型,进一步地,粉碎组件包括粉碎辊、转轴和驱动装置b;

13、转轴设有两个,两个转轴均转动连接储料箱,两个转轴并排分布,转轴上均设有齿轮,两个齿轮啮合连接,驱动装置b连接储料箱,驱动装置b传动连接一个转轴;

14、粉碎辊设有两个,两个粉碎辊分别连接连个转轴。

15、为了更好地实现本实用新型,进一步地,螺旋叶的外周面设有刮料部,刮料部压紧输送管的内壁。

16、为了更好地实现本实用新型,进一步地,储料斗的内周面沿着储料箱的高度方向向上逐渐增大。

17、与现有技术相比,本实用新型的上述技术方案具有如下有益的技术效果:

18、本实用新型中,将原料通过储料斗投入到储料箱内部,储料箱内部有粉碎组件对原料进行初步粉碎,驱动组件启动带动安装杆和螺旋叶转动,螺旋叶转动将粉碎后的原料逐渐输送至出料管处,从出料管进入到加工箱内部进行后续的加工,出料管内设有搅拌组件,搅拌组件防止出料管内部堵塞;本实用新型中输送管内的螺旋叶转动时将原料匀速输送至出料管处,使上料装置上料速度均匀,搅拌组件在出料管内转动,防止原料在出料管内堵塞。

技术特征:

1.一种石墨烯生产过程的上料装置,其特征在于,包括输送管(1)、储料箱(2)、储料斗(3)、出料管(5)、螺旋叶(16)和安装杆(18);

2.根据权利要求1所述的一种石墨烯生产过程的上料装置,其特征在于,搅拌组件包括驱动装置a(8)、安装板(9)、安装部(10)、主动轮(11)和搅拌杆(19);

3.根据权利要求2所述的一种石墨烯生产过程的上料装置,其特征在于,出料管(5)内周面设有安装环(20),安装部(10)的外周面设有环形槽(21),环形槽(21)与安装环(20)滑动配合连接。

4.根据权利要求1所述的一种石墨烯生产过程的上料装置,其特征在于,粉碎组件包括粉碎辊(12)、转轴(14)和驱动装置b(15);

5.根据权利要求1所述的一种石墨烯生产过程的上料装置,其特征在于,螺旋叶(16)的外周面设有刮料部,刮料部压紧输送管(1)的内壁。

6.根据权利要求1所述的一种石墨烯生产过程的上料装置,其特征在于,储料斗(3)的内周面沿着储料箱(2)的高度方向向上逐渐增大。

技术总结

本技术涉及石墨烯生产技术领域,具体为一种石墨烯生产过程的上料装置,包括输送管、储料箱、储料斗、出料管、螺旋叶和安装杆;输送管的下端设有用于安装在加工箱上的支撑架,储料箱连接输送管的进料端口,储料斗连接储料箱的上端;储料箱内设有用于粉碎原料的粉碎组件;安装杆转动连接输送管,输送管的一端设有驱动组件,驱动组件传动连接安装杆,螺旋叶连接安装杆;出料管连接输送管的出料端口,出料管远离输送管的一端设有搅拌组件,出料管位于加工箱进料口的上方。本技术中输送管内的螺旋叶转动时将原料匀速输送至出料管处,使上料装置上料速度均匀,搅拌组件在出料管内转动,防止原料在出料管内堵塞。

技术研发人员:谢刚,张晓宇,田开平

受保护的技术使用者:成都盛烯天成科技有限公司

技术研发日:20240313

技术公布日:2024/9/17

- 还没有人留言评论。精彩留言会获得点赞!