定子散片自动分叠机的制作方法

本技术属于自动化设备,具体涉及定子散片自动分叠机。

背景技术:

1、普通电动机定子是由厚度为0.5mm的扇片相互叠加而成。其中每块扇片均为60度大小的扇形结构,叠加时每一层由六块扇片构成一个圆环,然后错位30°后叠加第二层并依次往上叠加。

2、现有技术中,一般由多人协同,每人一只手抱着一摞铁心片料,侧身沿着定子铁心支架外围转圈圈,另一只手不断将单张铁心片料放置到铁心支架外部的下压板上,同时也满足定子散片叠厚的要求,一般完成一整圈24或30片后继续重复叠片,上升叠第二层第三层等;这样技术含量偏低,准确度质量不高,特别是作业者长期负重、弯腰、转圈作业,体能消耗大。

技术实现思路

1、(1)要解决的技术问题

2、针对现有技术的不足,本实用新型的目的在于提供定子散片自动分叠机,旨在解决现有的人力进行定子散片叠片,自动化低,费时费力,降低工作效率的问题。

3、(2)技术方案

4、为了解决上述技术问题,本实用新型提供了这样定子散片自动分叠机,包括底架,所述底架的顶端后侧安装有电气柜,所述底架的左侧设有上料滑道机构,所述底架的顶端中部栓接有立柱,所述立柱的顶端固定连接有分片取料机械臂,所述底架的顶端并位于立柱的左侧设有散片堆料机构,所述分片取料机械臂的正面并位于散片堆料机构的上方安装有分片取料机构。

5、优选地,所述分片取料机构包括连接板,所述连接板的后侧固定连接有竖板,所述竖板的后侧四角处均固定连接有滑块,且滑块滑动配合于分片取料机械臂上,所述连接板的上方设有第一安装板,所述第一安装板的下表面四角处和连接板的上表面四角处之间固定连接有第一连接柱,所述第一安装板的上表面固定连接有安装架,所述安装架包括四个第二连接柱和第二安装板,四个所述第二连接柱的下表面与第一安装板的上表面四角处固定连接,四个所述第二连接柱的顶部与第二安装板的底部固定连接,所述第一安装板和连接板之间设有第一升降板,所述第一升降板的中部固定连接有第一螺纹套。

6、进一步的,所述第二安装板的顶端中部栓接有第一伺服电机,所述第一伺服电机的输出端通过联轴器固定连接有第一螺杆,所述第一螺杆远离联轴器的一端螺纹贯穿第一螺纹套并延伸至下方通过轴承转动连接于连接板的中部,所述第一升降板的下表面四角处均固定连接有第一升降杆,所述第一升降板的底端通过滑套贯穿连接板并延伸至下方。

7、更进一步的,所述连接板的右侧栓接有支板,所述支板远离连接板的一端栓接有第二伺服电机,所述连接板的下表面四角处均固定连接有连接杆,所述连接杆的底部固定连接有t型套筒,所述t型套筒的内部顶端和内部底端均通过轴承转动连接有t型杆,所述t型杆的顶端位于t型套筒和连接板之间,所述t型杆的竖端和第二伺服电机的输出端均套设有齿形带轮,两个所述齿形带轮之间通过齿形皮带传动连接,所述t型套筒的横端下表面栓接有外壳。

8、更进一步的,所述t型杆的横端下表面栓接有圆筒,所述圆筒靠近t型杆的横端处设有台阶,所述台阶的台阶面上依次设置有转动环和压圈,所述转动环的截面呈l型设置,所述转动环远离台阶的一侧内部套设有限位环板,所述限位环板通过螺栓与压圈栓接,所述转动环分别与台阶、压圈和限位环板呈滑动连接,所述圆筒的上端套设有环形压板,所述环形压板的上表面与限位环板的下表面接触,所述第一升降杆的延伸端滑动贯穿限位环板并与环形压板的上表面固定连接。

9、更进一步的,所述限位环板的一侧设有缺口,所述限位环板的内部滑动连接有多个呈等间距分布的限位钉,所述限位钉的底端贯穿限位环板并与环形压板栓接,所述限位钉的顶帽下表面与限位环板的上表面接触。

10、更进一步的,所述转动环的一侧固定连接有凸型板,且凸型板靠近转动环的一端滑动连接于缺口的内部,所述凸型板远离转动环的一端上表面四角处均固定连接有第三连接柱,所述第三连接柱的顶部固定连接有第三安装板,所述第三安装板的上表面固定连接有安装架,所述安装架的顶部栓接有第三伺服电机,所述第三安装板与凸型板之间设有第二升降板,所述第二升降板的中部固定连接有第二螺纹套,所述第三伺服电机的输出端通过联轴器固定连接有第二螺杆,所述第二螺杆远离联轴器的一端螺纹贯穿第二螺纹套并延伸至下方通过轴承转动连接于凸型板的中部,所述限位环板的侧面并位于凸型板的后侧栓接有z型板,所述z型板远离限位环板的一端顶部铰接有电动伸缩缸,所述电动伸缩缸的输出端铰接有固定杆,所述固定杆的底部固定连接于凸型板靠近转动环的一端顶部。

11、更进一步的,所述第二升降板的下表面四角处均固定连接有第二升降杆,所述第二升降杆的底端滑动贯穿凸型板并延伸至下方固定连接有第三升降板,所述第三升降板的下表面栓接有第一气缸,所述第一气缸的输出端栓接有分片刀。

12、更进一步的,所述圆筒的内部设有托料机构,所述圆筒的下表面边缘处固定连接有延伸环,且延伸环与圆筒为一体结构,所述延伸环的底端内部栓接有底板,所述圆筒的内底壁中部开设有两个通孔。

13、更进一步的,所述托料机构包括第二气缸,所述第二气缸的下表面四角处均栓接有支撑杆,所述支撑杆远离第二气缸的一端与圆筒的内底壁栓接,所述第二气缸的输出端固定连接有延伸杆,所述延伸杆,所述延伸杆的底端固定连接有凸台,所述凸台的台阶处嵌设有压块,所述压块的两端栓接有同一个x型板,所述x型板的四端下表面均栓接有推拉块,每个所述推拉块远离x型板的一端均滑动连接有托板,所述托板的下表面与底板的上表面滑动连接,所述托板远离推拉块的一端固定连接有延伸板,所述延伸板滑动贯穿延伸环并延伸至外部,所述推拉块滑动连接于通孔的内部。

14、(3)有益效果

15、与现有技术相比,本实用新型的有益效果在于:

16、本实用新型通过设置分片取料机械臂和分片取料机构7配合使用,分片取料机械臂能够带动分片取料机构上下运动,使圆筒能够进入到料仓内,通过托料机构能够使延伸板对散片底部进行托举,并通过第一伺服电机使环形压板对散片顶部进行压紧,再由分片取料机械臂带动散片向上运动然后向右运动,通过第三伺服电机带动第一气缸和分片刀上下运动调整分片厚度,第一气缸驱动分片刀伸出,同时电动伸缩缸推动凸型板转动,使得分片刀围绕散片转动一定角度,最后通过第二伺服电机带动圆筒转动,从而使堆叠的散片能够按照设定厚度进行分片,不仅能够节省人力,而且能够精准的进行分片,实现分片自动化。

技术特征:

1.定子散片自动分叠机,其特征在于,包括底架(1),所述底架(1)的顶端后侧安装有电气柜(2),所述底架(1)的左侧设有上料滑道机构(3),所述底架(1)的顶端中部栓接有立柱(4),所述立柱(4)的顶端固定连接有分片取料机械臂(5),所述底架(1)的顶端并位于立柱(4)的左侧设有散片堆料机构(6),所述分片取料机械臂(5)的正面并位于散片堆料机构(6)的上方安装有分片取料机构(7)。

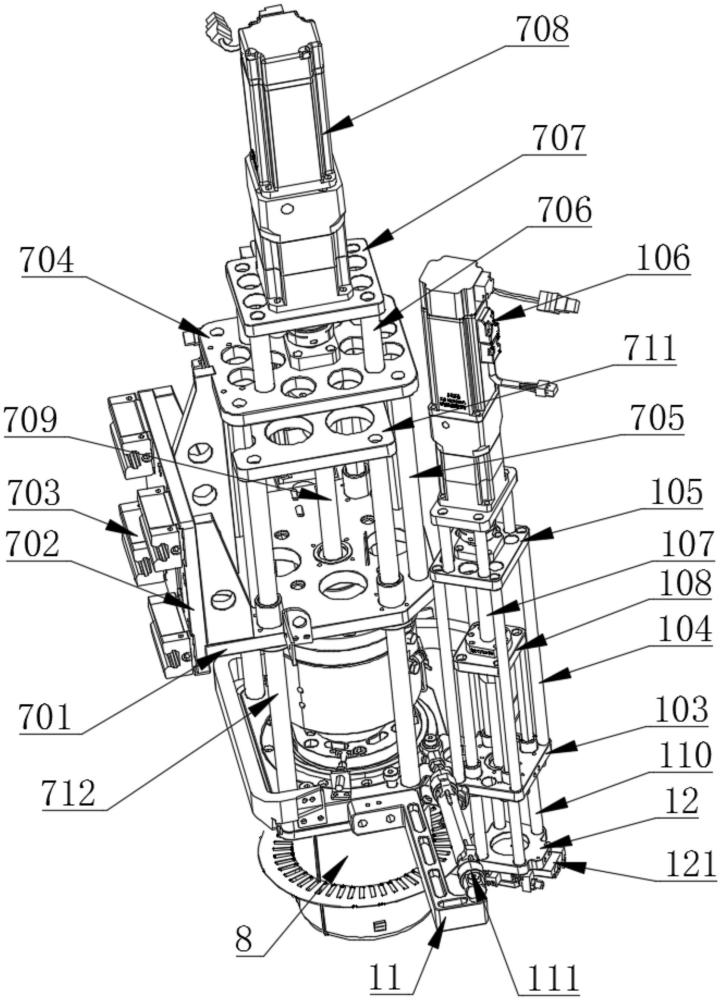

2.根据权利要求1所述的定子散片自动分叠机,其特征在于,所述分片取料机构(7)包括连接板(701),所述连接板(701)的后侧固定连接有竖板(702),所述竖板(702)的后侧四角处均固定连接有滑块(703),且滑块(703)滑动配合于分片取料机械臂(5)上,所述连接板(701)的上方设有第一安装板(704),所述第一安装板(704)的下表面四角处和连接板(701)的上表面四角处之间固定连接有第一连接柱(705),所述第一安装板(704)的上表面固定连接有安装架,所述安装架包括四个第二连接柱(706)和第二安装板(707),四个所述第二连接柱(706)的下表面与第一安装板(704)的上表面四角处固定连接,四个所述第二连接柱(706)的顶部与第二安装板(707)的底部固定连接,所述第一安装板(704)和连接板(701)之间设有第一升降板(711),所述第一升降板(711)的中部固定连接有第一螺纹套(710)。

3.根据权利要求2所述的定子散片自动分叠机,其特征在于,所述第二安装板(707)的顶端中部栓接有第一伺服电机(708),所述第一伺服电机(708)的输出端通过联轴器固定连接有第一螺杆(709),所述第一螺杆(709)远离联轴器的一端螺纹贯穿第一螺纹套(710)并延伸至下方通过轴承转动连接于连接板(701)的中部,所述第一升降板(711)的下表面四角处均固定连接有第一升降杆(712),所述第一升降板(711)的底端通过滑套贯穿连接板(701)并延伸至下方。

4.根据权利要求3所述的定子散片自动分叠机,其特征在于,所述连接板(701)的右侧栓接有支板,所述支板远离连接板(701)的一端栓接有第二伺服电机(9),所述连接板(701)的下表面四角处均固定连接有连接杆(904),所述连接杆(904)的底部固定连接有t型套筒(903),所述t型套筒(903)的内部顶端和内部底端均通过轴承转动连接有t型杆(906),所述t型杆(906)的顶端位于t型套筒(903)和连接板(701)之间,所述t型杆(906)的竖端和第二伺服电机(9)的输出端均套设有齿形带轮(901),两个所述齿形带轮(901)之间通过齿形皮带(902)传动连接,所述t型套筒(903)的横端下表面栓接有外壳(905)。

5.根据权利要求4所述的定子散片自动分叠机,其特征在于,所述t型杆(906)的横端下表面栓接有圆筒(8),所述圆筒(8)靠近t型杆(906)的横端处设有台阶,所述台阶的台阶面上依次设置有转动环(102)和压圈(10),所述转动环(102)的截面呈l型设置,所述转动环(102)远离台阶的一侧内部套设有限位环板(101),所述限位环板(101)通过螺栓与压圈(10)栓接,所述转动环(102)分别与台阶、压圈(10)和限位环板(101)呈滑动连接,所述圆筒(8)的上端套设有环形压板(13),所述环形压板(13)的上表面与限位环板(101)的下表面接触,所述第一升降杆(712)的延伸端滑动贯穿限位环板(101)并与环形压板(13)的上表面固定连接。

6.根据权利要求5所述的定子散片自动分叠机,其特征在于,所述限位环板(101)的一侧设有缺口,所述限位环板(101)的内部滑动连接有多个呈等间距分布的限位钉(131),所述限位钉(131)的底端贯穿限位环板(101)并与环形压板(13)栓接,所述限位钉(131)的顶帽下表面与限位环板(101)的上表面接触。

7.根据权利要求5所述的定子散片自动分叠机,其特征在于,所述转动环(102)的一侧固定连接有凸型板(103),且凸型板(103)靠近转动环(102)的一端滑动连接于缺口的内部,所述凸型板(103)远离转动环(102)的一端上表面四角处均固定连接有第三连接柱(104),所述第三连接柱(104)的顶部固定连接有第三安装板(105),所述第三安装板(105)的上表面固定连接有安装架,所述安装架的顶部栓接有第三伺服电机(106),所述第三安装板(105)与凸型板(103)之间设有第二升降板(108),所述第二升降板(108)的中部固定连接有第二螺纹套(109),所述第三伺服电机(106)的输出端通过联轴器固定连接有第二螺杆(107),所述第二螺杆(107)远离联轴器的一端螺纹贯穿第二螺纹套(109)并延伸至下方通过轴承转动连接于凸型板(103)的中部,所述限位环板(101)的侧面并位于凸型板(103)的后侧栓接有z型板(11),所述z型板(11)远离限位环板(101)的一端顶部铰接有电动伸缩缸(111),所述电动伸缩缸(111)的输出端铰接有固定杆(112),所述固定杆(112)的底部固定连接于凸型板(103)靠近转动环(102)的一端顶部。

8.根据权利要求7所述的定子散片自动分叠机,其特征在于,所述第二升降板(108)的下表面四角处均固定连接有第二升降杆(110),所述第二升降杆(110)的底端滑动贯穿凸型板(103)并延伸至下方固定连接有第三升降板(12),所述第三升降板(12)的下表面栓接有第一气缸(121),所述第一气缸(121)的输出端栓接有分片刀(122)。

9.根据权利要求5所述的定子散片自动分叠机,其特征在于,所述圆筒(8)的内部设有托料机构(14),所述圆筒(8)的下表面边缘处固定连接有延伸环(801),且延伸环(801)与圆筒(8)为一体结构,所述延伸环(801)的底端内部栓接有底板(802),所述圆筒(8)的内底壁中部开设有两个通孔。

10.根据权利要求9所述的定子散片自动分叠机,其特征在于,所述托料机构(14)包括第二气缸(141),所述第二气缸(141)的下表面四角处均栓接有支撑杆(143),所述支撑杆(143)远离第二气缸(141)的一端与圆筒(8)的内底壁栓接,所述第二气缸(141)的输出端固定连接有延伸杆(142),所述延伸杆(142),所述延伸杆(142)的底端固定连接有凸台,所述凸台的台阶处嵌设有压块(144),所述压块(144)的两端栓接有同一个x型板(145),所述x型板(145)的四端下表面均栓接有推拉块(146),每个所述推拉块(146)远离x型板(145)的一端均滑动连接有托板(147),所述托板(147)的下表面与底板(802)的上表面滑动连接,所述托板(147)远离推拉块(146)的一端固定连接有延伸板,所述延伸板滑动贯穿延伸环(801)并延伸至外部,所述推拉块(146)滑动连接于通孔的内部。

技术总结

本技术公开了定子散片自动分叠机,旨在解决现有的人力进行定子散片叠片,自动化低,费时费力,降低工作效率的问题。包括底架,所述底架的顶端后侧安装有电气柜,所述底架的左侧设有上料滑道机构,所述底架的顶端中部栓接有立柱,所述立柱的顶端固定连接有分片取料机械臂,所述底架的顶端并位于立柱的左侧设有散片堆料机构,所述分片取料机械臂的正面并位于散片堆料机构的上方安装有分片取料机构;本技术通过设置分片取料机械臂和分片取料机构7配合使用,不仅能够节省人力,而且能够精准的进行分片,实现分片自动化。

技术研发人员:潘琴琴,杨冰,杜海涛,王鹏,许鹏

受保护的技术使用者:浙江智特智能装备有限公司

技术研发日:20240315

技术公布日:2025/3/6

- 还没有人留言评论。精彩留言会获得点赞!