一种电气自动化下料装置

本技术涉及自动化下料装置,具体为一种电气自动化下料装置。

背景技术:

1、下料装置是借助于机器运动进行下料的设备,工件在生产和加工后,运输至对应位置后可通过下料装置推动进行自动下料,一种电气自动化下料装置指的是生产过程中,可以根据生产节奏自动进行下料以及复位的下料装置;

2、但是,现有的自动化下料装置在使用过程中,放置腿在放置在地面的时候,外侧缺少加固与支撑,影响支撑放置稳定性。因此,本领域技术人员提供了一种电气自动化下料装置,以解决上述背景技术中提出的问题。

技术实现思路

1、本实用新型的目的在于提供一种电气自动化下料装置,以解决上述背景技术中提出的问题。

2、为实现上述目的,本实用新型提供如下技术方案:

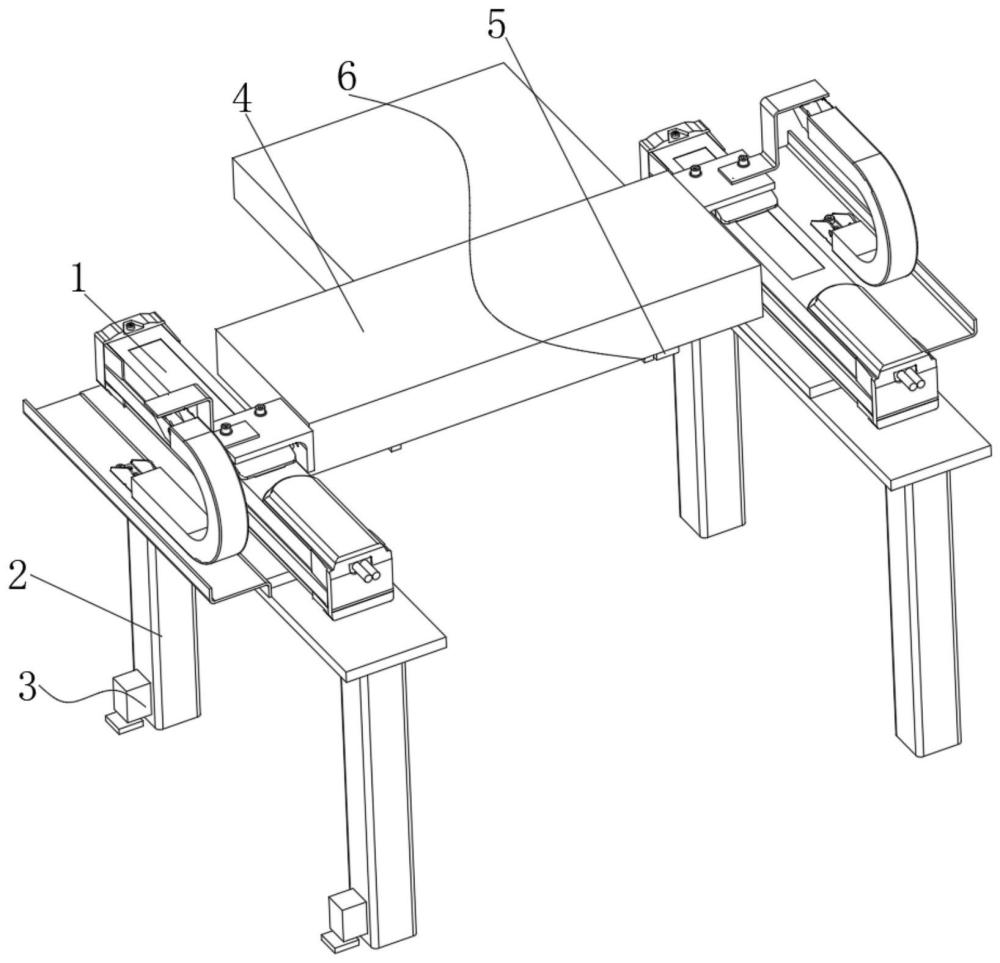

3、一种电气自动化下料装置,包括自动下料装置主体,所述自动下料装置主体的底部设置有放置腿,所述放置腿的外侧连接有辅助支撑装置,所述自动下料装置主体的外侧配合安装有下料移动架,所述下料移动架的底部设置有下料用位置定位装置,所述下料移动架的底部安装有加固装置;

4、所述辅助支撑装置包括安装壳体,所述安装壳体的内顶壁连接有复位弹簧,所述复位弹簧的底部连接有限位移动垫,所述限位移动垫的底部固定有连接金属柱,所述连接金属柱的底部设置有防滑支撑垫,所述安装壳体的两侧内壁均固定有遮挡块,所述限位移动垫的顶部安装有移动连接杆,所述移动连接杆的顶部安装有塑料把手,所述塑料把手的外侧开设有连接凹槽。

5、作为本实用新型再进一步的方案:所述加固装置包括第一金属垫,所述第一金属垫的外侧固定有第二金属垫,所述第一金属垫的两端均连接有安装金属套,所述安装金属套的一侧内壁设置有支撑连接杆,所述支撑连接杆的一端连接有限位安装垫,所述限位安装垫的另一侧连接有支撑连接垫。

6、作为本实用新型再进一步的方案:所述安装金属套的内部开设有通孔,且通孔的尺寸与所述支撑连接垫的尺寸适配。

7、作为本实用新型再进一步的方案:所述塑料把手的外侧开设有防滑纹。

8、作为本实用新型再进一步的方案:所述连接金属柱的一端与所述防滑支撑垫之间粘接固定。

9、作为本实用新型再进一步的方案:所述安装壳体的一端嵌入在所述放置腿的内部,所述限位移动垫的一侧与所述遮挡块的顶部贴合。

10、与现有技术相比,本实用新型的有益效果是:

11、1、本装置设置有辅助支撑装置,在自动下料装置主体以及放置腿放置时,可通过安装壳体内的复位弹簧竖直方向推动限位移动垫,此时限位移动垫能够通过连接金属柱带动防滑支撑垫移动,且能够使防滑支撑垫贴合在地面,从而加强放置腿放置位置外侧的支撑,并能够确保自动下料时结构保持稳定,有利于自动下料的进行;

12、2、本装置设置有加固装置,可通过第一金属垫以及第一金属垫加强对安装金属套外侧的支撑与固定,随后通过安装金属套内的支撑连接杆推动限位安装垫以及支撑连接垫,支撑连接垫的一侧能够紧贴在对应的下料用位置定位装置壳体外侧,并加强对下料用位置定位装置壳体外侧的支撑,避免了下料用位置定位装置歪斜的问题。

技术特征:

1.一种电气自动化下料装置,包括自动下料装置主体(1),其特征在于,所述自动下料装置主体(1)的底部设置有放置腿(2),所述放置腿(2)的外侧连接有辅助支撑装置(3),所述自动下料装置主体(1)的外侧配合安装有下料移动架(4),所述下料移动架(4)的底部设置有下料用位置定位装置(5),所述下料移动架(4)的底部安装有加固装置(6);

2.根据权利要求1所述的一种电气自动化下料装置,其特征在于,所述加固装置(6)包括第一金属垫(61),所述第一金属垫(61)的外侧固定有第二金属垫(62),所述第一金属垫(61)的两端均连接有安装金属套(63),所述安装金属套(63)的一侧内壁设置有支撑连接杆(64),所述支撑连接杆(64)的一端连接有限位安装垫(65),所述限位安装垫(65)的另一侧连接有支撑连接垫(66)。

3.根据权利要求2所述的一种电气自动化下料装置,其特征在于,所述安装金属套(63)的内部开设有通孔,且通孔的尺寸与所述支撑连接垫(66)的尺寸适配。

4.根据权利要求1所述的一种电气自动化下料装置,其特征在于,所述塑料把手(38)的外侧开设有防滑纹。

5.根据权利要求1所述的一种电气自动化下料装置,其特征在于,所述连接金属柱(34)的一端与所述防滑支撑垫(35)之间粘接固定。

6.根据权利要求1所述的一种电气自动化下料装置,其特征在于,所述安装壳体(31)的一端嵌入在所述放置腿(2)的内部,所述限位移动垫(33)的一侧与所述遮挡块(36)的顶部贴合。

技术总结

本技术涉及自动化下料装置技术领域,公开了一种电气自动化下料装置,包括自动下料装置主体,所述自动下料装置主体的底部设置有放置腿,所述放置腿的外侧连接有辅助支撑装置,所述自动下料装置主体的外侧配合安装有下料移动架;本装置设置有辅助支撑装置,能够使防滑支撑垫贴合在地面,从而加强放置腿放置位置外侧的支撑,并能够确保自动下料时结构保持稳定,有利于自动下料的进行;本装置设置有加固装置,通过安装金属套内的支撑连接杆推动限位安装垫以及支撑连接垫,支撑连接垫的一侧能够紧贴在对应的下料用位置定位装置壳体外侧,并加强对下料用位置定位装置壳体外侧的支撑,避免了下料用位置定位装置歪斜的问题。

技术研发人员:郑凯元,郭盼,李强,赵恒,姜昊,陈红平

受保护的技术使用者:唐山海运职业学院有限公司

技术研发日:20240318

技术公布日:2024/10/10

- 还没有人留言评论。精彩留言会获得点赞!