一种铸管打包车的制作方法

本技术涉及冶金工件打包领域,具体涉及一种铸管打包车。

背景技术:

1、球墨铸铁管(简称铸管)为铸造铁水经添加球化剂后,经过离心球墨铸铁机高速离心铸造成的管材,相邻管身之间通常采用承插式管道接口,所以存在管身外径不一致的情况。目前无论是在国内还是国外,铸管在生产制造完之后需要进行打包处理才能进行运输。而国内外主要的打包方法是通过人工来完成打包,方式为:首先将铸管按照承插口错开的方式摆放,然后在每层球墨铸铁管之间放置中间垫木,最底层需放置带槽的底木,最后将打包用的钢带从底木的凹槽中穿过完成打包。

2、不管是打包之前,还是打包之后,在运输过程中,均需要对多根铸管进行约束,约束其空间位置整体成长方体状态后方可进行打包或打包完成后的运输。尤其是在中小口径铸管打包运输过程中,由于单根铸管为长条形,就需要提供一种便于后期打包的运输装置,且不能采用单纯的筐体结构堆放。

3、所以亟需一种便于打包的运输小车,并且能够根据打包要求,调整成垛形状。

技术实现思路

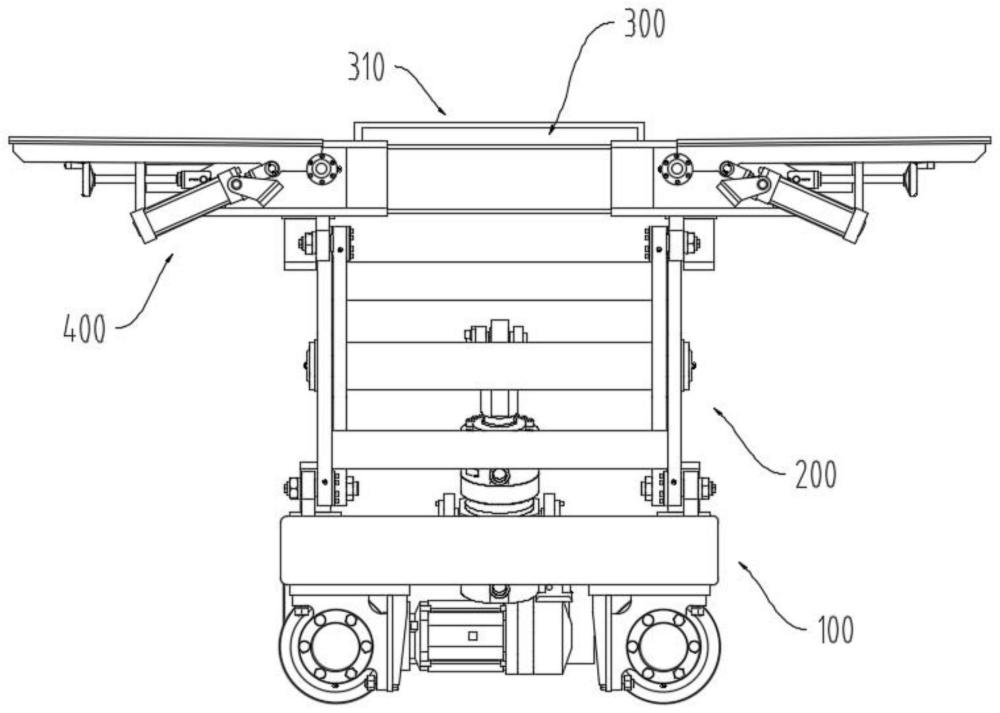

1、发明人为了克服现有技术中缺乏打包运输小车的现有技术缺陷,利用摆臂式的约束方式,在承载平台四角,设计出可以放平和直立的挡臂,利用在端部设置挡臂,避免阻挡打包带或垫木的插入,实现打包前的约束成捆和打包后的安全运输的双重功能。本发明所采用的技术方案为:

2、一种铸管打包车,包括:

3、小车,为一种带动力的运输小车;

4、剪叉举升装置,固定于所述小车上部;

5、打包底座,位于所述剪叉举升装置举升端,为水平设置的刚性平面;

6、运输时,所述铸管以多排多列,整体呈长方体的形式放置于所述打包底座上部;

7、还包括:位于所述打包底座端部外侧,所述铸管轴向两侧固定连接的四组摆臂组件,所述打包底座沿所述铸管轴向一侧为两组;位于所述打包底座同一端的两组所述摆臂组件镜像对称;

8、所述摆臂组件包括:

9、挡臂滑槽,为横截面呈c型的长条形槽体;所述挡臂滑槽c型结构的背部与所述打包底座固定连接,并沿长度方向凸出于所述打包底座;

10、活动部,套设于所述挡臂滑槽内部,可沿所述挡臂滑槽相对滑动;

11、交接部,位于所述活动部上;

12、挡臂,为刚性条状或板状体,一端与所述交接部铰接,位于所述挡臂滑槽c型结构开口处;

13、直线驱动装置,交接于所述活动部上,位于所述挡臂滑槽c型结构开口处,所述直线驱动装置活动端与所述挡臂铰接;

14、所述挡臂借助所述直线驱动装置翻转,并可处于所述打包底座所在平面垂直位置;

15、驱动部,驱动所述活动部运动。

16、进一步的,所述挡臂滑槽一端沿截面方向封堵,并设置有沿槽长度方向贯通的螺纹孔,所述驱动部包括:

17、螺杆,穿过所述挡臂滑槽设置的螺纹孔,与所述活动部连接,并于所述螺纹孔配合,使所述活动部借助螺杆转动,实现相对于所述挡臂滑槽运动;

18、驱动装置,驱动所述螺杆转动。

19、进一步的,所述驱动装置为摇把,所述摇把位于所述挡臂滑槽外侧,与所述螺杆固定连接,通过转动所述摇把驱动所述活动部运动。

20、进一步的,所述直线驱动装置为气缸。

21、进一步的,所述挡臂长度大于等于所述打包底座在所述铸管轴向两侧的宽度。

22、进一步的,所述打包底座顶面至少在所述铸管轴向两端,且垂直所述铸管轴向分别设置有一条支撑肋。

23、进一步的,所述支撑肋为向上开口的槽体,所述槽体内设置有高度突出于所述支撑肋顶面,长度突出于所述支撑肋两端的支撑板。

24、进一步的,所述支撑板,可拆卸安装于所述支撑肋上,且所述支撑板可更换不同长度。

25、本实用新型相对于现有技术的有益效果为:1)将运输、举升集成,并配合摆臂组件实现铸管打包前后的约束和运输;2)利用螺杆实现挡臂外伸、延展,实现当成垛的整体铸管在宽度方向尺寸增加时,可调节;3)利用摇把和螺杆实现手动的简单调整。4)不同尺寸支撑板可拆卸安装在支撑肋上,实现不同尺寸成垛铸管的支撑和调节。

技术特征:

1.一种铸管打包车,包括:

2.根据权利要求1所述铸管打包车,其特征在于,所述挡臂滑槽(410)一端沿截面方向封堵,并设置有沿槽长度方向贯通的螺纹孔,所述驱动部包括:

3.根据权利要求2所述铸管打包车,其特征在于,所述驱动装置为摇把(470),所述摇把(470)位于所述挡臂滑槽(410)外侧,与所述螺杆(460)固定连接,通过转动所述摇把(470)驱动所述活动部(450)运动。

4.根据权利要求1所述铸管打包车,其特征在于,所述直线驱动装置(420)为气缸。

5.根据权利要求1所述铸管打包车,其特征在于,所述挡臂(440)长度大于等于所述打包底座(300)在所述铸管轴向两侧的宽度。

6.根据权利要求1所述铸管打包车,其特征在于,所述打包底座(300)顶面至少在所述铸管轴向两端,且垂直所述铸管轴向分别设置有一条支撑肋(310)。

7.根据权利要求6所述铸管打包车,其特征在于,所述支撑肋(310)为向上开口的槽体,所述槽体内设置有高度突出于所述支撑肋(310)顶面,长度突出于所述支撑肋(310)两端的支撑板(320)。

8.根据权利要求7所述铸管打包车,其特征在于,所述支撑板(320),可拆卸安装于所述支撑肋(310)上,且所述支撑板(320)可更换不同长度。

技术总结

本技术涉及冶金工件打包领域,具体涉及一种铸管打包车,技术方案为:包括:小车,剪叉举升装置,打包底座,运输时,所述铸管以多排多列,整体呈长方体的形式放置于所述打包底座上部;还包括:位于所述打包底座端部外侧,所述铸管轴向两侧固定连接的四组摆臂组件,所述打包底座沿所述铸管轴向一侧为两组;位于所述打包底座同一端的两组所述摆臂组件镜像对称;所述摆臂组件包括:挡臂滑槽,活动部,交接部,挡臂,直线驱动装置,所述挡臂借助所述直线驱动装置翻转,并可处于所述打包底座所在平面垂直位置;驱动部,驱动所述活动部运动,有益效果为:将运输、举升集成,并配合摆臂组件实现铸管打包前后的约束和运输。

技术研发人员:冯锐,郭磊雷,李冠瑾

受保护的技术使用者:新兴河北工程技术有限公司

技术研发日:20240321

技术公布日:2025/3/6

- 还没有人留言评论。精彩留言会获得点赞!