大料油料灌装一体机的制作方法

本技术涉及食品生产,具体涉及大料油料灌装一体机。

背景技术:

1、在复合调味料的制备过程中,因为配料的种类较多,且需要炒制加工,炒制完毕后通常呈油料混合状态,为了再向包装袋内定量的添加油和料,通常会将油料进行分离,并将油和料分别储存。

2、在专利申请号为cn202120928667.3,专利名称为大料油料灌装一体机的专利中,其公开了一种大料油料灌装一体机,包括罐体,罐体内设有隔板,隔板将罐体内部分隔为储油腔和储料腔,储油腔和储料腔顶部分别设有第一进料管和第二进料管,储油腔和储料腔底部均设有灌装结构,灌装结构包括水平设置的套管,套管中部顶壁上开设有与储油腔或储料腔内部连通的排料口,套管内转动配合有灌装管,灌装管外壁与套管内壁贴合,灌装管侧壁上开设有可与排料口相对的接料口,灌装管内滑动配合有推料塞,且推料塞与灌装管密封配合,推料塞上固定连接有推杆,罐体下部远离推杆的一端设有与灌装管连通的灌装头。其中,罐体底部开设有水平的安装孔,套管卡合在安装孔中并用粘胶进行粘结固定。

3、因此在需要清洗或维修灌装结构时,拆卸复杂,增加了使用成本和维护成本。一旦发生故障难以及时修复,影响生产效率。

技术实现思路

1、本实用新型的目的是提供大料油料灌装一体机,以解决上述背景技术提到的现有大料油料灌装一体机的灌装结构不方便拆卸的问题。

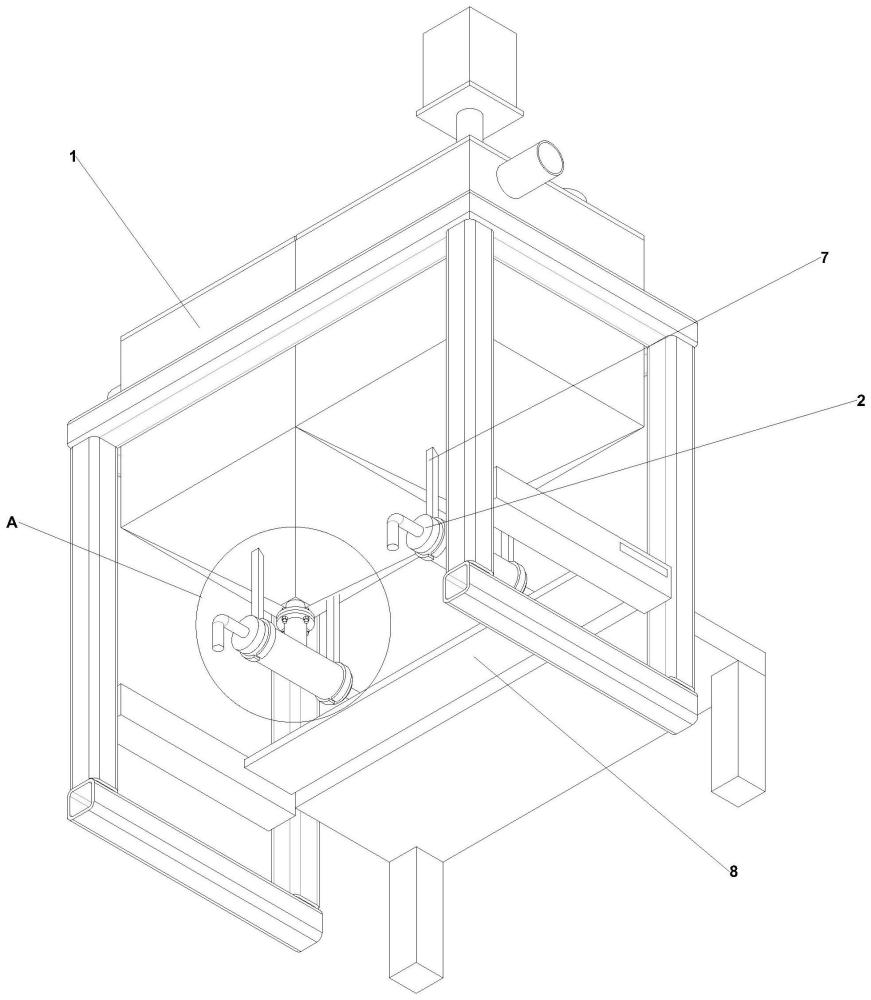

2、为解决上述技术问题,本实用新型提供大料油料灌装一体机,其包括罐体,所述罐体内部通过隔板分隔为储油腔和储料腔,所述储油腔和所述储料腔底部均设有灌装结构,所述灌装结构包括套管,所述储油腔和所述储料腔的排料口内均固定安装有排料管,所述排料管与所述套管通过连接管连通,所述连接管的内径与所述排料管的外径相适应,所述连接管的第一端与所述排料管法兰连接,所述连接管的第二端与所述套管固定连接。

3、进一步地,所述连接管的内部呈向内凸出的台阶状结构,所述排料管的厚度与所述连接管内部台阶状结构的凸出厚度相适应。

4、进一步地,所述储油腔对应的所述连接管中还安装有过滤网。

5、进一步地,所述过滤网包括过滤主体和过滤边框,所述过滤主体的直径与所述排料管的内径相适应,所述过滤边框固定安装在所述过滤主体外环,所述过滤边框的两侧分别与对应的所述连接管内部台阶状结构的水平端面和所述排料管接触。

6、进一步地,所述过滤网上还设有与连接管相适应的环形垫片,所述环形垫片分别与所述过滤边框和所述排料管紧密接触。

7、进一步地,所述罐体与所述套管通过多个连接杆连接,所述连接杆的第一端与所述罐体固定连接,所述连接杆的第二端与所述套管可拆卸连接。

8、进一步地,所述罐体安装在机架上,所述机架上安装有承接盒,所述承接盒用于承接所述灌装结构在灌装时滴落的物料。

9、本实用新型的有益效果为:本实用新型通过设置连接管,使得连接管和罐体上的排料管法兰连接。拆卸灌装结构时,工作人员只需拧下螺母,取出穿过连接管上的法兰和排料管上的法兰的螺栓,在使得连接杆不再与套管连接即可。本实用新型结构简单,成本低,便于工作人员拆下灌装结构进行清理和维修。

技术特征:

1.大料油料灌装一体机,包括罐体,所述罐体内部通过隔板分隔为储油腔和储料腔,所述储油腔和所述储料腔底部均设有灌装结构,所述灌装结构包括套管,其特征在于:所述储油腔和所述储料腔的排料口内均固定安装有排料管,所述排料管与所述套管通过连接管连通,所述连接管的内径与所述排料管的外径相适应,所述连接管的第一端与所述排料管法兰连接,所述连接管的第二端与所述套管固定连接。

2.根据权利要求1所述的大料油料灌装一体机,其特征在于:所述连接管的内部呈向内凸出的台阶状结构,所述排料管的厚度与所述连接管内部台阶状结构的凸出厚度相适应。

3.根据权利要求2所述的大料油料灌装一体机,其特征在于:所述储油腔对应的所述连接管中还安装有过滤网。

4.根据权利要求3所述的大料油料灌装一体机,其特征在于:所述过滤网包括过滤主体和过滤边框,所述过滤主体的直径与所述排料管的内径相适应,所述过滤边框固定安装在所述过滤主体外环,所述过滤边框的两侧分别与对应的所述连接管内部台阶状结构的水平端面和所述排料管接触。

5.根据权利要求4所述的大料油料灌装一体机,其特征在于:所述过滤网上还设有与连接管相适应的环形垫片,所述环形垫片分别与所述过滤边框和所述排料管紧密接触。

6.根据权利要求1所述的大料油料灌装一体机,其特征在于:所述罐体与所述套管通过多个连接杆连接,所述连接杆的第一端与所述罐体固定连接,所述连接杆的第二端与所述套管可拆卸连接。

7.根据权利要求1所述的大料油料灌装一体机,其特征在于:所述罐体安装在机架上,所述机架上安装有承接盒,所述承接盒用于承接所述灌装结构在灌装时滴落的物料。

技术总结

本技术公开了大料油料灌装一体机,其包括罐体,所述罐体内部通过隔板分隔为储油腔和储料腔,所述储油腔和所述储料腔底部均设有灌装结构,所述灌装结构包括套管,所述储油腔和所述储料腔的排料口内均固定安装有排料管,所述排料管与所述套管通过连接管连通,所述连接管的内径与所述排料管的外径相适应,所述连接管的第一端与所述排料管法兰连接,所述连接管的第二端与所述套管固定连接。本技术结构简单,成本低,便于工作人员拆下灌装结构进行清理和维修。

技术研发人员:杨晓军

受保护的技术使用者:四川宽味食品有限公司

技术研发日:20240325

技术公布日:2024/10/14

- 还没有人留言评论。精彩留言会获得点赞!