用于输送氯化镁的上料装置的制作方法

本技术涉及输送机,具体涉及用于氯化镁的上料装置的结构。

背景技术:

1、固体物料的输送是化工生产中重要的单元操作,要保证效率和维持物料的品质。传统的输送固体物料的设备包括:①带式输送机,利用皮带辊或链条带动物料;②气动输送机,利用密闭管道以气体为动力输送物料;③斗式输送机,利用循环料斗向上提升;④重力输送机,依靠物料自身重力由上向下卸料;⑤螺旋输送机,利用螺旋叶片将物料横向或倾斜推移。

2、青海察尔汗盐湖氯化镁资源储量约40亿吨,可供给化学、冶金、建材、医药等工业作为无机原料使用。生产时,需要利用上料装置将氯化镁从堆场输送到包装、加工设备中,现有上料装置是螺旋输送机和带式输送机组合,由螺旋输送机将氯化镁长距离或倾斜输送到带式输送机,再利用带式输送机的皮带将氯化镁输送到包装、加工设备的进料口。

3、但是,由于氯化镁是极易吸水板结的颗粒物料,导致氯化镁结块容易堆积、堵塞在螺旋输送装置末端,无法输送至皮带。

技术实现思路

1、本实用新型的目的是,解决现有用于输送氯化镁的上料装置在使用时,氯化镁易结块堆积、堵塞,无法输送至皮带的问题。

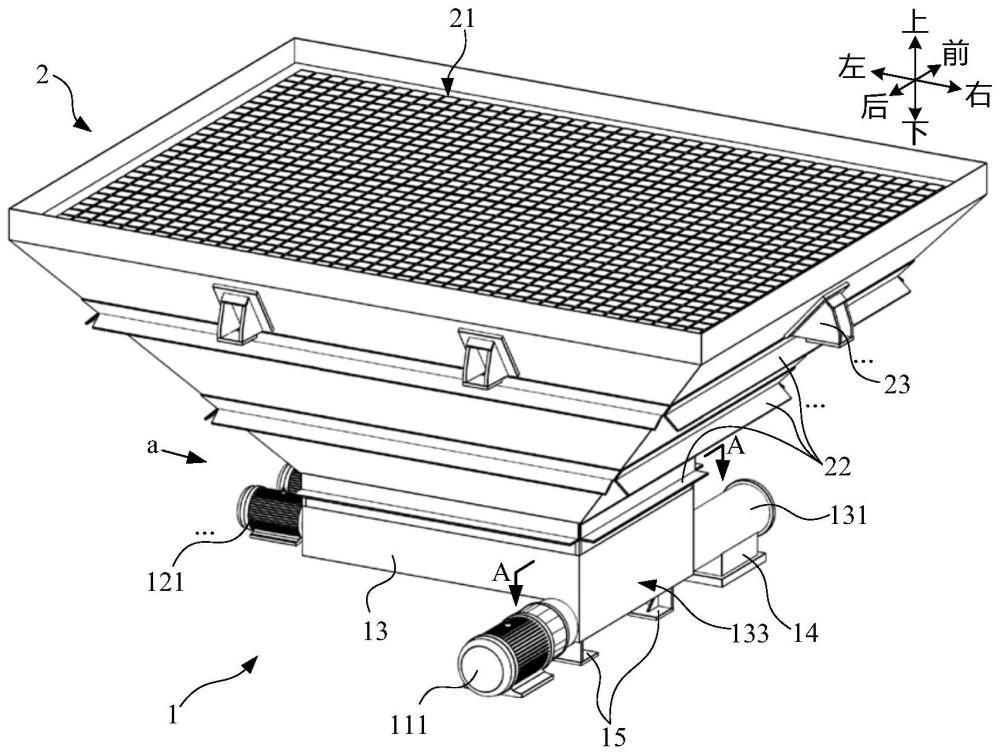

2、为了上述目的,本实用新型提供用于输送氯化镁的上料装置,包括:壳体13、锥形料斗2、多个喂料绞龙12、输送绞龙11、带式输送机。

3、壳体13是立方体,上侧敞开形成过料口130,锥形料斗2上宽下窄,安装在过料口130上侧。

4、各个喂料绞龙12平行设置在壳体13内,一端通过第一轴承122可转动连接在壳体13的侧壁上,另一端穿过对侧的侧壁连接设置在壳体13外侧的第一驱动电机121的驱动轴。

5、壳体13远离第一驱动电机121的一侧向下鼓起形成管道安装部133,管道安装部133设置有第二驱动电机111,远离第二驱动电机111的一端向外侧延伸并形成向下的出料口14。

6、管道安装部133的内部空间作为输送通道131,安装有输送绞龙11。

7、输送绞龙11位于喂料绞龙12下方,与喂料绞龙12垂直,一端通过第二轴承112转动连接在输送通道131的前侧,另一端通过第二联轴器连接第二驱动电机111的驱动轴。

8、带式输送机位于出料口14的正下方。

9、因此,工作人员开启第一驱动电机121和各个第二驱动电机111,再操作铲车后,将氯化镁从料堆产至锥形料斗2。

10、氯化镁会由重力下落而进入壳体13。之后,进入壳体13的氯化镁由喂料绞龙12向右侧推动,在壳体13的右端下落到输送通道131内,再由输送绞龙11向前推动,从输送通道131前端的出料口14出料至带式输送机的皮带上,由皮带继续运输到进入氯化镁溶解罐进入后续加工。

11、由于在三个喂料绞龙12和输送绞龙11同时运行的过程中,氯化镁与螺旋叶片之间的摩擦力会将氯化镁上提,之后这些氯化镁会靠重力下落,使得氯化镁会同时受到剪切力和挤压力,将氯化镁结块不断碾碎,即能够防止氯化镁物料受潮板结,避免了结块氯化镁堆积在皮带上方,无法输送至皮带的情况发生。

12、优选的,锥形料斗2的进料口处安装有用于过滤的格栅板。利用格栅板21能够滤除氯化镁中的塑料袋、木楔子等杂质。

13、优选的,锥形料斗2侧部设置有用于加固的加强筋22。因此,能防止锥形料斗2受到氯化镁施加的压力而变形。

14、优选的,带式输送机的卸料端连接氯化镁溶解罐。经过上料装置碾碎的无结块氯化镁能更快速溶解,能够提高溶解效率。

15、优选的,第一驱动电机121和第二驱动电机111是变频电机,连接plc控制系统或dcs远程控制系统。因此工作人员能够根据氯化镁输送量的实际情况,控制第一驱动电机121和第二驱动电机111的转动速度,即根据物料输送量的大小可变频调速,即能进一步防止物料堆积在壳体13或输送通道131内。

技术特征:

1.用于输送氯化镁的上料装置,其特征在于,包括:壳体(13)、锥形料斗(2)、多个喂料绞龙(12)、输送绞龙(11)、带式输送机,

2.根据权利要求1所述用于输送氯化镁的上料装置,其特征在于,所述锥形料斗(2)的进料口处安装有用于过滤的格栅板。

3.根据权利要求2所述用于输送氯化镁的上料装置,其特征在于,所述锥形料斗(2)侧部设置有用于加固的加强筋(22)。

4.根据权利要求1所述用于输送氯化镁的上料装置,其特征在于,所述带式输送机的卸料端连接氯化镁溶解罐。

5.根据权利要求1~4任一项所述用于输送氯化镁的上料装置,其特征在于,所述第一驱动电机(121)和所述第二驱动电机(111)是变频电机,连接plc控制系统或dcs远程控制系统。

技术总结

本技术涉及用于输送氯化镁的上料装置,包括:壳体(13)、锥形料斗(2)、多个喂料绞龙(12)、输送绞龙(11),壳体(13)是立方体,右端的下侧向前延伸形成输送通道(131),输送通道(131)前侧形成向下的出料口(14),锥形料斗(2)安装过料口(130)上,输送绞龙(11)位于喂料绞龙(12)下方,输送绞龙(11)的中心线与喂料绞龙(12)的中心线垂直。使用时,由锥形料斗(2)进入壳体(13)的氯化镁由喂料绞龙(12)向右侧输送,再由输送绞龙(11)向前输送至出料,在这个过程中喂料绞龙(12)和输送绞龙(11)将氯化镁结块不断碾碎,即能够防止氯化镁物料受潮板结,避免结块氯化镁堆积。

技术研发人员:马小龙,韩英俊,杨志云,赵希文,张丽丽,苟廷杰,王娟,师靖,王德宇,韩传琴,肖伟,马作远

受保护的技术使用者:青海盐湖海纳化工有限公司

技术研发日:20240328

技术公布日:2024/12/23

- 还没有人留言评论。精彩留言会获得点赞!