一种生胎胎胚托盘的制作方法

本技术涉及轮胎托盘,具体涉及一种生胎胎胚托盘。

背景技术:

1、轮胎是在各种车辆或机械上装配的接地滚动的圆环形弹性橡胶制品,在轮胎的生产过程中,生胎胎胚的存放、物流转运、仓储管理等过程通常采用人工搬运胎胚,人工搬运劳动强度大,且较为繁琐,自动化程度低,搬运过程中经常会发生掉落情况和磕碰情况,无法实现先进先出管理,达不到汽车主机厂配套要求。

技术实现思路

1、本实用新型的目的是为了克服上述现有技术存在的不足之处,而提供一种生胎胎胚托盘,用托盘装运胎胚,托盘用人工抬放,托盘内的生胎胎胚由物流线机械手进行抓取,降低了人工劳动强度,避免了胎胚搬运过程中的掉落和磕碰的情况,且能实现先进先出管理。

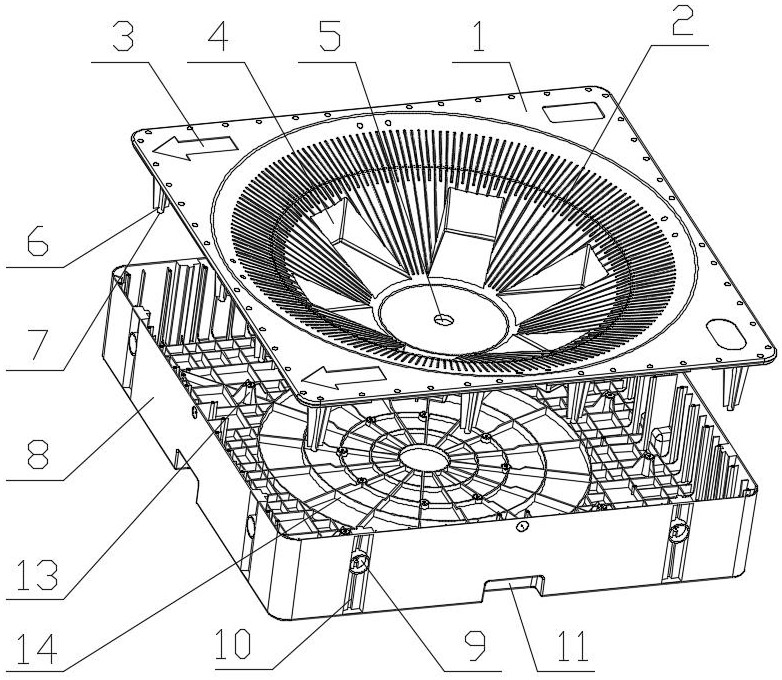

2、本实用新型采用的技术方案为一种生胎胎胚托盘,包括托盘本体,所述的托盘本体包括上盘和下盘,所述的上盘上设有轮胎放置槽,所述的轮胎放置槽的中心位置设有芯片槽,所述的芯片槽周围均匀分布深槽,所述的深槽凹陷在轮胎放置槽内,所述的上盘的下部设有第一承重柱,所述的第一承重柱上设有用于与下盘连接的第二螺丝孔,所述的下盘内设有与第二螺丝孔对应的第二承重柱,所述的下盘的外壁的每一侧上均设有缓冲槽,所述的缓冲槽内装配有聚氨酯缓冲块,所述的缓冲槽下部空间内设有条码槽,所述的下盘的每个侧壁上均设有中心凹槽扣手,所述的中心凹槽扣手内安装有防撞铁片。

3、所述的上盘和下盘连接方式为地包天式结构及双面螺丝固定方式。

4、所述的上盘承载面设有凹凸槽,凸面为砂纹纹理结构,所述的上盘和下盘接触面为砂纹纹理结构,所述的上盘和下盘相对侧均有网格状加强筋,所述的上盘和下盘其余表面为光滑面结构。

5、所述的上盘和下盘四角为大圆角结构。

6、所述的缓冲槽为圆形,且总数为8个并均匀分布在下盘四周。

7、所述的上盘表面设有标志箭头,所述的标志箭头有两个且位于轮胎放置槽的两侧,所述的标志箭头方向一致。

8、所述的下盘内部还设有加强筋,所述的加强筋为均匀放大的多层圆环状结构,所述的圆环状加强筋以最内层向外辐射均匀设置有多个条形筋。

9、所述的上盘和下盘均为一体铸造式结构。

10、本实用新型的有益效果:托盘的材料采用了工程聚丙烯(pp)纯新料,可载荷100kg,抗冲击载荷1吨,在货架上承载变形挠度≤2mm,托盘由上盘和下盘组成,上盘和下盘连接方式为地包天式结构及双面螺丝固定方式,既保证自身装配的牢固性同时避免因底部磕碰导致两部件分体的情况,缓冲槽内装配聚氨酯缓冲块后,可缓冲物流输送中转弯及前后堆叠的撞击,条码槽内可安装条码编号以便物流中被识别,芯片槽内可安装芯片以便存储信息的记录,深槽方便物流线机械手对托盘上方的生胎进行抓取,中心凹槽方便人工搬运托盘,中心凹槽附近的防撞铁片可防止阻挡器撞坏托盘,标志箭头方便确认物流前进方向,托盘四角的大圆角结构可以避免在物流线中造成卡停的情况。

技术特征:

1.一种生胎胎胚托盘,包括托盘本体,其特征在于:所述的托盘本体包括上盘(1)和下盘(8),所述的上盘(1)上设有轮胎放置槽,所述的轮胎放置槽的中心位置设有芯片槽(5),所述的芯片槽(5)周围均匀分布深槽(4),所述的深槽(4)凹陷在轮胎放置槽内,所述的上盘(1)的下部设有第一承重柱(6),所述的第一承重柱(6)上设有用于与下盘(8)连接的第二螺丝孔(7),所述的下盘(8)内设有与第二螺丝孔(7)对应的第二承重柱(13),所述的下盘(8)的外壁的每一侧上均设有缓冲槽(9),所述的缓冲槽(9)内装配有聚氨酯缓冲块,所述的缓冲槽(9)下部空间内设有条码槽(10),所述的下盘(8)的每个侧壁上均设有中心凹槽扣手(11),所述的中心凹槽扣手(11)内安装有防撞铁片。

2.根据权利要求1所述的生胎胎胚托盘,其特征在于:所述的上盘(1)和下盘(8)连接方式为地包天式结构及双面螺丝固定方式。

3.根据权利要求1所述的生胎胎胚托盘,其特征在于:所述的上盘(1)承载面设有凹凸槽(2),凸面为砂纹纹理结构,所述的上盘(1)为砂纹纹理结构,所述的上盘(1)和下盘(8)相对侧均有网格状加强筋,上盘(1)其余表面为光滑面结构。

4.根据权利要求1所述的生胎胎胚托盘,其特征在于:所述的上盘(1)和下盘(8)四角为大圆角结构。

5.根据权利要求1所述的生胎胎胚托盘,其特征在于:所述的缓冲槽(9)为圆形,且总数为8个并均匀分布在下盘(8)四周。

6.根据权利要求1所述的生胎胎胚托盘,其特征在于:所述的上盘(1)表面设有标志箭头(3),所述的标志箭头(3)有两个且位于轮胎放置槽的两侧,所述的标志箭头(3)方向一致。

7.根据权利要求1所述的生胎胎胚托盘,其特征在于:所述的下盘(8)内部还设有加强筋(14),所述的加强筋(14)为均匀放大的多层圆环状结构,所述的圆环状加强筋以最内层向外辐射均匀设置有多个条形筋。

8.根据权利要求1所述的生胎胎胚托盘,其特征在于:所述的上盘(1)和下盘(8)均为一体铸造式结构。

技术总结

一种生胎胎胚托盘,上盘上设有轮胎放置槽,轮胎放置槽的中心位置设有芯片槽,芯片槽周围均匀分布深槽,上盘的下部设有第一承重柱,第一承重柱上设有用于与下盘连接的第二螺丝孔,下盘内设有与第二螺丝孔对应的第二承重柱,下盘的外壁的每一侧上均设有缓冲槽,缓冲槽内装配有聚氨酯缓冲块,缓冲槽下部空间内设有条码槽,下盘的每个侧壁上均设有中心凹槽扣手,中心凹槽扣手内安装有防撞铁片。上盘和下盘连接方式为地包天式结构及双面螺丝固定方式,缓冲槽内装配聚氨酯缓冲块后可缓冲物流输送中的撞击,条码槽内可安装条码编号以便物流中被识别,芯片槽内可安装芯片以便存储信息的记录,深槽方便物流线机械手对托盘上方的生胎进行抓取。

技术研发人员:尹骏杰

受保护的技术使用者:泰兴市双羊机械工程有限公司

技术研发日:20240515

技术公布日:2024/11/11

- 还没有人留言评论。精彩留言会获得点赞!